Was ist ein Schwingerreger?

Ein Schwingerreger ist ein Prüfgerät, mit dem ein Produkt in Schwingungen versetzt wird, um seine Festigkeit und Zuverlässigkeit gegenüber Vibrationen zu prüfen.

Sie werden vor allem im Maschinenbau, im Bauwesen und in der Architektur eingesetzt, um Versuche zur Erschütterung von Strukturen durchzuführen.

Im Bauwesen und in der Architektur ist es notwendig, die Sicherheit von Bauwerken bei erdbebenbedingten Erschütterungen umfassend zu bewerten. Daher ist es wichtig, den zu verwendenden Schwingerreger entsprechend der Größe des Bauwerks auszuwählen.

Anwendungen von Schwingerregern

Schwingerreger werden bei der Entwicklung und Qualitätssicherung verschiedener Industrieprodukte sowie im Hoch- und Tiefbau eingesetzt.

So ist beispielsweise die Karosserie eines Fahrzeugs während der Fahrt ständig einer Vielzahl von Schwingungen ausgesetzt und die einzelnen Teile müssen ihre Funktion aufrechterhalten, ohne unter den Vibrationen zu zerbrechen. Insbesondere Innenraumkomponenten können durch Vibrationen Geräusche erzeugen, die zu Beschwerden führen können.

Deshalb werden Tests durchgeführt, bei denen neben den Vibrationen auch Temperaturänderungen angewendet werden. Im Hoch- und Tiefbau wird dies häufig zur Beurteilung der Dauerhaftigkeit ganzer Gebäude genutzt.

Die Dauerhaftigkeit einzelner Produkte wie Rahmen, Dachmaterialien, Türen und Fensterflügel wird ebenfalls bewertet, indem ein Haus auf einem großen Shaker aufgebaut und Schwingungen ausgesetzt wird, die ein Erdbeben simulieren.

Funktionsweise des Schwingerregers

Die Funktionsweise eines Schwingerregers erfordert ein Verständnis der elektrokinetischen Schwingungsprüfgeräte. Dynamische elektronische Maschinenprüfstände erzeugen Schwingungen nach demselben Prinzip wie Lautsprecher, die zu den Audiogeräten gehören.

Schall wird durch Luftschwingungen erzeugt und ein Lautsprecher kann als ein Erreger betrachtet werden, der Schwingungen erzeugt. Die Kraft, die zur Erzeugung von Schwingungen in dynamischen Prüfständen für elektronische Maschinen verwendet wird, wird durch die Flemingsche Regel der linken Hand erzeugt. Das linke Flemingsche Gesetz besagt, dass eine Kraft erzeugt wird, wenn ein elektrischer Strom durch einen Leiter fließt, der ein Magnetfeld kreuzt und beschreibt die Beziehung zwischen dem Magnetfeld, dem Strom und der Richtung der erzeugten Kraft.

Durch Variation des Stroms kann auch die Größe der Kraft gesteuert werden. In einem Schwingerreger wird die tatsächlich erzeugte Schwingung erfasst, während der Strom so gesteuert wird, dass die gewünschte Schwingung erzeugt wird.

Ein Rückkopplungskreis ist vorgesehen, um festzustellen, ob die gewünschte Schwingung erzeugt wird und um sie zu korrigieren, wenn eine andere Schwingung erzeugt wird.

Arten von Schwingerregern

Es gibt mechanische, hydraulische, elektrodynamische und piezoelektrische Schwingerreger. Die Typen reichen von großen Schwingerregern mit hohem Fassungsvermögen bis hin zu kleinen Schwingerregern.

1. Mechanische Schwingerreger

Mechanische Schwingerreger werden für Festigkeits- und Dauertests an großen Objekten wie Rahmen und Fahrwerkskomponenten verwendet. Sie sind in der Lage, hohe Schwingungskräfte bei sehr niedrigen Frequenzen zu erzeugen.

2. Hydraulische Schwingerreger

Hydraulische Schwingerreger werden für Vibrations-, Festigkeits- und Dauertests an Karosserien, Fahrgestellen und vielen anderen Bauteilen sowie als mehrachsige Schwingerreger für Straßensimulatoren eingesetzt. Trotz ihrer kompakten Größe liefern sie große Erregerkräfte und können von sehr niedrigen Frequenzen bis zu etwa 1 kHz eingesetzt werden. Ein weiteres Merkmal ist die Möglichkeit, beliebige Wellenformen zu erzeugen.

3. Elektrodynamische Schwingerreger

Elektrodynamische Schwingerreger haben eine geringere Schwingkraft als hydraulische Schwingerreger, können aber Frequenzen bis zu mehreren Kilohertz erreichen und werden zum Schütteln kleiner und mittelgroßer Objekte eingesetzt.

4. Piezoelektrische Schwingerreger

Piezoelektrische Schwingerreger können Frequenzen bis zu einigen zehn Kilohertz erreichen, die Schwingkraft ist jedoch im Vergleich zu anderen Typen relativ gering. Wenn hohe Schwingungsfrequenzen erforderlich sind, werden im Allgemeinen elektrodynamische und andere elektrische Typen verwendet.

Weitere Informationen über Schwingerreger

Arten der Vibrationsprüfung

Es gibt verschiedene Arten der Vibrationsprüfung mit Schwingerregern. Die Schwingungen variieren je nach Amplitude, Frequenz und Wellenform, und die Art der Schwingung gibt der Prüfung ihren Namen.

1. Sweep-Test

Dies ist ein Test, bei dem die Frequenz kontinuierlich von einer Frequenz zur anderen variiert wird. Wenn z. B. ein Auto beschleunigt, ändert sich die Motordrehzahl kontinuierlich, so dass auch die in der Karosserie erzeugten Schwingungen durch kontinuierliche Änderung der Frequenz bewertet werden müssen.

2. Spot-Test

Bei einem Spot-Test wird eine Sinuswelle mit einer Frequenzkomponente einer bestimmten Frequenz kontinuierlich angelegt. Dies wird verwendet, wenn die erzeugten Schwingungen in der Umgebung, in der das Produkt eingesetzt wird, offensichtlich sind.

3. Zufallswellen-Vibrationstest

Hierbei handelt es sich um eine Prüfung, bei der verschiedene Schwingungen nach dem Zufallsprinzip und nicht mit einer bestimmten Frequenz oder Amplitude angewendet werden. Bei dieser Prüfung können auch Resonanzphänomene festgestellt werden, d. h. wenn eine bestimmte Schwingung das Produkt stark zum Schwingen bringt.

4. Stoßwellen-Schwingungstest

Reproduziert Bedingungen, bei denen in kurzer Zeit Schwingungen mit großer Amplitude erzeugt werden, z. B. wenn ein Produkt auf einen Gegenstand trifft.

Druckmessumformer, auch

Druckmessumformer, auch  Ein Rotationslaser ist eine Art laserbasiertes Nivelliergerät. Die Bezeichnung variiert je nach Hersteller und wird manchmal auch als Lasernivellier bezeichnet. Nivellieren bedeutet Planieren und ist ein sehr wichtiger Vorgang auf Baustellen. Wenn Böden und Fensterrahmen nicht nivelliert sind, hat das Gebäude keine saubere Struktur. Rotationslaser erleichtern das Nivellieren, indem sie einen Laserstrahl aussenden, während sie sich drehen, und ihn am Empfänger empfangen. Er kann auch im Freien auf großen Flächen und an Hängen eingesetzt werden.

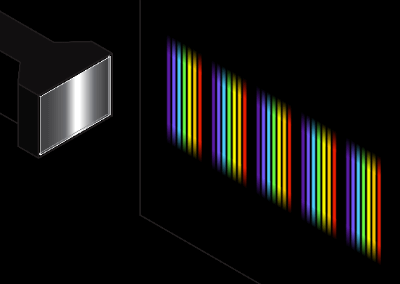

Ein Rotationslaser ist eine Art laserbasiertes Nivelliergerät. Die Bezeichnung variiert je nach Hersteller und wird manchmal auch als Lasernivellier bezeichnet. Nivellieren bedeutet Planieren und ist ein sehr wichtiger Vorgang auf Baustellen. Wenn Böden und Fensterrahmen nicht nivelliert sind, hat das Gebäude keine saubere Struktur. Rotationslaser erleichtern das Nivellieren, indem sie einen Laserstrahl aussenden, während sie sich drehen, und ihn am Empfänger empfangen. Er kann auch im Freien auf großen Flächen und an Hängen eingesetzt werden. Beugungsgitter sind optische Elemente, die mit feinen, gleichmäßig verteilten Rillen auf einem Glassubstrat hergestellt werden. Wenn Licht auf ein Beugungsgitter gestrahlt wird, bewirkt die Wirkung der Rillen eine Beugung des Lichts, sodass das einfallende Licht nach Wellenlängen aufgeteilt werden kann. Es gibt durchlässige, reflektierende und gelötete Typen. Jede hat eine etwas andere Struktur und daher eine andere spektrale Leistung.

Beugungsgitter sind optische Elemente, die mit feinen, gleichmäßig verteilten Rillen auf einem Glassubstrat hergestellt werden. Wenn Licht auf ein Beugungsgitter gestrahlt wird, bewirkt die Wirkung der Rillen eine Beugung des Lichts, sodass das einfallende Licht nach Wellenlängen aufgeteilt werden kann. Es gibt durchlässige, reflektierende und gelötete Typen. Jede hat eine etwas andere Struktur und daher eine andere spektrale Leistung.