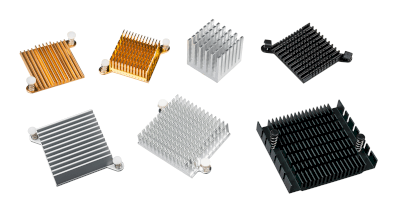

Was ist ein Leiterplatten-Kühlkörper?

Kühlkörper werden verwendet, um den Betrieb von Schaltungen zu stabilisieren, indem sie die von elektronischen und elektrischen Bauteilen auf Leiterplatten erzeugte Wärme ableiten.

Kühlkörper werden verwendet, um den Betrieb von Schaltungen zu stabilisieren, indem sie die von elektronischen und elektrischen Bauteilen auf Leiterplatten erzeugte Wärme ableiten.

Halbleiterkomponenten in verschiedenen Schaltkreisen neigen dazu, eine besonders große Wärmemenge zu erzeugen, wenn eine große Antriebsleistung erforderlich ist. Im Zuge der Weiterentwicklung der Halbleiterverfahren werden große integrierte Schaltungen in extrem kleinen Abmessungen realisiert und Geräte mit derart komplexen und fortschrittlichen Funktionen und Leistungen erzeugen ebenfalls eine große Menge an Wärme.

Um die erzeugte Wärmemenge so weit wie möglich zu reduzieren, werden auf der Seite der Halbleiterbauelemente verschiedene Maßnahmen ergriffen, um den Stromverbrauch zu senken. Dennoch ist der Einsatz von Kühlkörpern oft notwendig, um den stabilen Betrieb solcher Bauelemente aufrechtzuerhalten, wenn sie unter verschiedenen Umgebungen und Bedingungen eingesetzt werden.

Anwendungen von Leiterplatten-Kühlkörpern

Viele Verbraucher- und kommerzielle Geräte verwenden eine Vielzahl von Leiterplatten, und unter den Halbleiterkomponenten, die auf diesen Leiterplatten montiert sind, werden Leiterplatten-Kühlkörper häufig für ICs zur Leistungssteuerung sowie SOCs und Mikroprozessoren zur Steuerung von Systemen verwendet, die besonders viel Wärme erzeugen.

Bei Leistungssteuerungs-ICs kommt es darauf an, wie effizient die benötigte Spannung in einer Reihe von Prozessen extrahiert wird, die den handelsüblichen 100-VAC-Eingang in Gleichstrom, diesen in die im Schaltkreis benötigte Spannung umwandeln und dann das Rauschen entfernen, das in vielen Fällen Wärme erzeugt. In diesem Fall werden Leiterplatten-Kühlkörper eingesetzt. Die Wärmeentwicklung in Stromversorgungsschaltungen kann manchmal zu Problemen wie Entzündungsgefahr führen, so dass ein sorgfältiges Design erforderlich ist.

Außerdem steigt bei SOCs und Mikroprozessoren, die zur Steuerung des Systems verwendet werden, mit zunehmender Datenmenge die Betriebsgeschwindigkeit und damit auch die Wärmeentwicklung. Wenn der SOC oder Mikroprozessor zu heiß wird, kann das System durchdrehen oder sich aufhängen, so dass ein sorgfältiges Wärmeableitungsmanagement erforderlich ist, um einen stabilen Betrieb zu gewährleisten.

Funktionsweise der Leiterplatten-Kühlkörper

Leiterplatten-Kühlkörper werden aus Aluminium, Eisen oder Kupfer hergestellt, die eine gute Wärmeleitfähigkeit aufweisen. Um die Wärmeabfuhrkapazität des Kühlkörpers weiter zu erhöhen, wird dessen Oberfläche vergrößert.

Dies kann erreicht werden, indem man eine große Anzahl dünner Platten auf der Oberfläche eines Plattenkühlkörpers mit Abstand zueinander anordnet oder eine Struktur mit einer großen Anzahl von Stäben verwendet, die auf die Oberfläche eines Plattenkühlkörpers geklebt werden.

Neben solchen Kühlkörpern werden manchmal auch luftgekühlte Lüfter verwendet, um die Umgebungstemperaturen zu senken, indem die Luft unter Stromantrieb zwangsweise bewegt wird, wenn eine effizientere Wärmeabfuhr erforderlich ist.

Luftgekühlte Lüfter sind ein sehr effektives Mittel zur Wärmeabfuhr, aber teurer als normale Kühlkörper, da sie eine eigene Antriebseinheit haben. Sie werden daher nur dort eingesetzt, wo es keine anderen Alternativen gibt und wo ein leichter Anstieg der Systemkosten in Kauf genommen werden kann.

Um eine möglichst hohe Wärmeleitfähigkeit zwischen den angeschlossenen Komponenten und dem Kühlkörper zu gewährleisten, wird ein spezieller Verbund aus gut wärmeleitendem Silizium verwendet.

Forcierte Luftkühlung von Leiterplatten-Kühlkörpern

Es gibt zwei Kühlmethoden für Kühlkörper: natürliche Luftkühlung und forcierte Luftkühlung. Die natürliche Luftkühlung beruht, wie der Name schon sagt, ausschließlich auf der Wärmeabgabe des Kühlkörpers und ist in offenen, nicht umschlossenen Räumen vorteilhafter.

Die forcierte Luftkühlung hingegen bezieht sich auf einen Luftstrom mit Hilfe von Lüftern. Bei der forcierten Luftkühlung ist es besser, ein Gehäuse zu haben. Das System steuert die Luftgeschwindigkeit innerhalb des Gehäuses durch die Größe der Kanalöffnung, so dass die Wärme entweichen kann.

Es gibt zwei Möglichkeiten für den Einsatz von Ventilatoren in der Umluftkühlung:

Zum einen als Ventilator, der die Luft zwischen dem Inneren und dem Äußeren des Gehäuses austauscht, um die Innentemperatur zu senken. Der Luftstrom ist wichtig, um mehr Luft austauschen zu können.

Die zweite Funktion ist die eines Ventilators, der die Wärme um die Heizelemente, in diesem Fall die Kühlkörper, herumbläst. Hierfür ist die Luftgeschwindigkeit wichtig.

Bei der forcierten Luftkühlung verringert ein zu großer Strömungsweg die Luftgeschwindigkeit und ein zu kleiner Strömungsweg den Luftstrom. Um die richtige Luftgeschwindigkeit und Luftmenge aufrechtzuerhalten, ist es wichtig, dass die Mindestquerschnittsfläche des Strömungswegs gleich oder größer ist als die Mindestquerschnittsfläche des Ventilators.

Befestigen von Leiterplatten-Kühlkörpern

Es gibt verschiedene Methoden zur Befestigung von Leiterplatten-Kühlkörper. Hier sind vier typische Beispiele:

Befestigung mit wärmeleitendem doppelseitigem Klebeband

Bei dieser Methode wird ein Kühlkörper mit einem wärmeleitenden doppelseitigen Klebeband zwischen dem Kühlkörper und dem Heizelement befestigt. Sie wird häufig für kleine, leichte Kühlkörper verwendet.

Druckstifte

Bei dieser Methode wird der Kühlkörper mit Druckstiften auf der Platine befestigt und durch Federspannung in Position gehalten. Die Last wird durch die Feder bestimmt, ohne dass im Lot zwischen Platine und IC eine Zugkraft bei Vibrationen entsteht, z. B. bei der Montage auf einem BGA-Chip.

Z-förmige Klammer

Zwei Anker werden auf der Platine angebracht und mit Z-förmigen Drahtklammern befestigt. Sie zeichnet sich durch ihre einfache Verbindung und Trennung aus.

Abgestufte Schrauben

Dies ist eine Methode zur Befestigung des Kühlkörpers auf der Platine mit Stufenschrauben, ähnlich wie bei der Push-Pin-Methode. Der Kühlkörper kann durch einfaches Drehen der Schrauben angebracht und entfernt werden, was den Austausch des Kühlkörpers erleichtert.

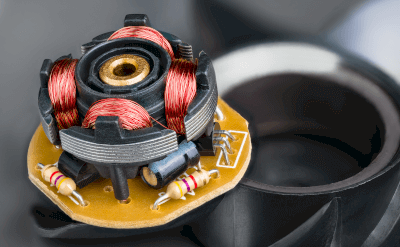

Bürstenlose DC-Motortreiber sind Halbleiterbauelemente, die Motoren antreiben und steuern, indem sie Anweisungen von einem Mikrocontroller oder einer anderen Steuereinheit erhalten.

Bürstenlose DC-Motortreiber sind Halbleiterbauelemente, die Motoren antreiben und steuern, indem sie Anweisungen von einem Mikrocontroller oder einer anderen Steuereinheit erhalten.

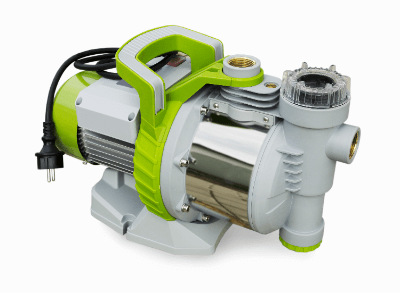

Flüssigkeitspumpen sind Pumpen für den Transport von Flüssigkeiten. Flüssigkeiten werden nach ihrer Art, z. B. Wasser, Öl oder Schlamm, oder nach ihren physikalischen Eigenschaften, z. B. hohe Viskosität, niedrige Viskosität, ätzend (säurehaltig) oder brennbar (gefährlich), klassifiziert.

Flüssigkeitspumpen sind Pumpen für den Transport von Flüssigkeiten. Flüssigkeiten werden nach ihrer Art, z. B. Wasser, Öl oder Schlamm, oder nach ihren physikalischen Eigenschaften, z. B. hohe Viskosität, niedrige Viskosität, ätzend (säurehaltig) oder brennbar (gefährlich), klassifiziert. Im Allgemeinen werden die Leuchtdichte- und Farbinformationen durch die Eigenschaften des Beleuchtungslichts, die Reflexionseigenschaften des Objekts und die Erkennungseigenschaften der Kamera bestimmt.

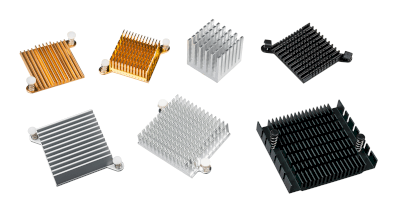

Im Allgemeinen werden die Leuchtdichte- und Farbinformationen durch die Eigenschaften des Beleuchtungslichts, die Reflexionseigenschaften des Objekts und die Erkennungseigenschaften der Kamera bestimmt. Kühlkörper werden verwendet, um den Betrieb von Schaltungen zu stabilisieren, indem sie die von elektronischen und elektrischen Bauteilen auf Leiterplatten erzeugte Wärme ableiten.

Kühlkörper werden verwendet, um den Betrieb von Schaltungen zu stabilisieren, indem sie die von elektronischen und elektrischen Bauteilen auf Leiterplatten erzeugte Wärme ableiten. Hartmetall-Kugelfräser sind Schneidwerkzeuge mit einer kugelförmigen Schneide am Ende des Fräsers, die aus Hartmetall besteht.

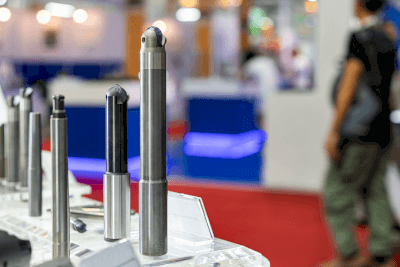

Hartmetall-Kugelfräser sind Schneidwerkzeuge mit einer kugelförmigen Schneide am Ende des Fräsers, die aus Hartmetall besteht.