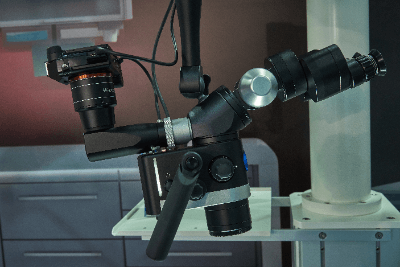

Was ist ein Röntgenmikroskop?

Ein Röntgenmikroskop ist ein Mikroskop, das Röntgenstrahlen als Lichtquelle nutzt, um die Struktur eines Objekts zu beobachten.

Röntgenmikroskope verwenden Transmissions- (Absorptions-) und Fluoreszenz-Röntgenstrahlen, die sehr durchdringend sind und kontrastreiche Bilder erzeugen können, indem sie die intrinsische Dämpfungsreaktion der inneren Struktur, Dicke und Zusammensetzung des Materials beim Durchgang nutzen. Die Röntgenstrahlen können zur Gewinnung kontrastreicher Bilder verwendet werden.

Wenn die Bilder kontinuierlich aufgenommen werden, während die Probe gedreht wird, können sie in 3D konstruiert werden, um ein Querschnittsbild zu erzeugen (sogenannte CT). Im Allgemeinen hängt die räumliche Auflösung von Mikroskopen, die elektromagnetische Wellen verwenden, von deren Wellenlänge ab: Röntgenstrahlen haben eine 100- bis 10.000-mal kürzere Wellenlänge als sichtbares Licht und können daher sehr detaillierte Bilder liefern.

Anwendungen der Röntgenmikroskope

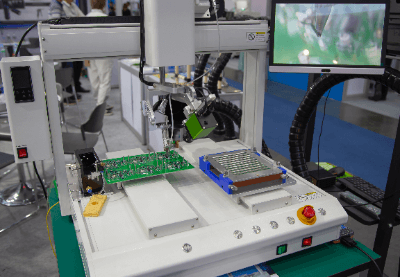

Röntgenmikroskope werden vor allem in der industriellen Forschung und Entwicklung sowie bei Inspektionen in Produktionsstätten eingesetzt und dienen häufig der Prüfung von Teilen auf Fehler und Eigenschaften, da Röntgenstrahlen eine berührungslose, zerstörungsfreie Prüfung ermöglichen. Sie können auch zur Bewertung der Struktur von Gesteinen und anderen Materialien verwendet werden, um Parameter für die Charakterisierung dieser Materialien als neue Rohstoffe zu erhalten.

Im Bereich der Halbleiterherstellung werden sie zunehmend zur Charakterisierung von Produkten mit ultrafeiner Verarbeitung eingesetzt. Bei der Betrachtung von biologischen Proben mit hohem Wassergehalt können durch die Verwendung von Röntgenwellenlängenbereichen mit geringer Wasserabsorption kontrastreiche Bilder erzielt werden.

Funktionsweise von Röntgenmikroskopen

Röntgenmikroskope bestrahlen eine Probe mit Röntgenstrahlen und nutzen die transmittierten (absorbierten) und fluoreszierenden Röntgensignale des Materials, um ein Bild zu erhalten oder seine Bestandteile zu analysieren. Die Wellenlängen der verwendeten Röntgenstrahlen werden oft als weiche Röntgenstrahlen (1-10 nm) bezeichnet. Insbesondere der Bereich von 2,3-4,3 nm wird aufgrund der extrem geringen Absorption von Wasser als „Wasserfenster“ bezeichnet und für die Beobachtung biologischer Proben verwendet.

Es gibt zwei Arten von Röntgenmikroskopen: solche, die die Röntgentransmission als Kontrast für die Bildaufnahme nutzen, sowie solche, die durch Röntgenbestrahlung erzeugte fluoreszierende Röntgenstrahlen erkennen. Röntgenfluoreszenz ist ein Signal, das durch die Emission von Röntgenstrahlen erzeugt wird, die dem Energieunterschied zwischen der inneren und der äußeren Schale entsprechen, wenn Elektronen der äußeren Schale zu Löchern relaxieren, die durch die Anregung von Elektronen der inneren Schale in einem Material durch Röntgenstrahlung entstehen.

Die Röntgenfluoreszenz hat eine für jedes Atom spezifische Wellenlänge und kann daher für die Elementaranalyse verwendet werden. Röntgenmikroskope lassen sich grob in zwei Arten von optischen Systemen einteilen, je nachdem, ob sie optische Elemente verwenden oder nicht. Röntgenmikroskope ohne optische Elemente verwenden die Projektionsvergrößerungsmethode und die Kontaktmethode zur Beobachtung.

Da die Röntgenbildwelle nicht durch eine Linse vergrößert werden kann, wird sie vergrößert und projiziert, indem die Probe physisch von der Abbildungsfläche getrennt wird. Die Abbildungsmethode mit optischen Elementen wird durch die Verwendung von Zonenplatten mit Lichtkommentar oder durch die Verwendung von Spiegeln mit Total- oder Mehrschichtreflexion erreicht.

Röntgenmikroskopie

1. Unterschied zwischen Röntgenmikroskopen und Elektronenmikroskopen

Röntgenmikroskope verwenden Röntgenstrahlen als Lichtquelle, während Elektronenmikroskope einen Elektronenstrahl auf die Probe richten, um das Bild zu vergrößern. Ein Elektronenstrahl ist ein schneller Strom von Elektronen. Ein Atom besteht aus einem Kern, der aus Protonen und Neutronen besteht, und Elektronen, die ihn umkreisen. Wenn Protonen, Neutronen und Elektronen in einem Gerät, das als Beschleuniger bezeichnet wird, auf sehr hohe Geschwindigkeiten beschleunigt werden, werden sie zu Strahlen in Form von Protonen-, Neutronen- und Elektronenbündeln.

Im Gegensatz zu Röntgenstrahlen sind Elektronenstrahlen Teilchenstrahlen und haben daher eine begrenzte Durchschlagskraft. Die Durchschlagskraft eines Elektronenstrahls wird durch die Beschleunigungsspannung bestimmt: je höher die Beschleunigungsspannung, desto tiefer dringen die Elektronen ein, und je geringer die Dichte des bestrahlten Objekts, desto tiefer dringen sie ein.

Transmissionselektronenmikroskopie (TEM)

Eine Dünnschichtprobe wird mit einem Elektronenstrahl bestrahlt, der eine Elektronenlinse durchläuft und ein vergrößertes Bild auf einer vom Elektronenstrahl beleuchteten Fluoreszenzplatte erzeugt. Die Elektronenlinse biegt den Elektronenstrahl mit Hilfe eines elektrischen oder magnetischen Feldes ab, um ein Bild zu erzeugen.

Rasterelektronenmikroskop (SEM)

Ein eng gebündelter Elektronenstrahl wird in einem Vakuum eingestrahlt und über die Oberfläche einer Probe gescannt, um Sekundärelektronen und reflektierte Elektronen, die von der Probe emittiert werden, zu erkennen. Sekundäre Elektronen werden durch den Elektronenstrahl emittiert, der andere Elektronen in der Probe ausstößt, während reflektierte Elektronen die von den bestrahlten Elektronen emittierten und von der Oberfläche der Probe reflektierten Elektronen sind.

Wenn ein Rasterelektronenmikroskop mit einem Röntgendetektor ausgestattet ist, kann es auch als Röntgenanalysator verwendet werden, um die Art und Menge der in der Probe enthaltenen Elemente zu bestimmen.

2. Röntgenmikroskop

Eine Art Röntgenmikroskop, das harte Röntgenstrahlen als Sonde verwendet. Harte Röntgenstrahlen haben eine kurze Wellenlänge von etwa 0,1 nm, was im Prinzip eine hohe Auflösung ermöglicht. Neben Transmission (Absorption), Brechung und Reflexion umfassen die Wechselwirkungen mit Materialien auch Photoelektronen, fluoreszierende Röntgenstrahlen, elastische Streuung, inelastische Streuung, magnetische Absorption und Streuung.

Außerdem ermöglicht ihre hohe Durchlässigkeit eine zerstörungsfreie Beobachtung und sie werden für atmosphärische Messungen eingesetzt. Röntgenmikroskope bestehen aus einem fokussierten Röntgenstrahl, einem Tisch zur Abtastung der Probe und einem Detektor. Sie führen Röntgenanalysen (transmittierte, fluoreszierende oder gestreute Röntgenstrahlen) durch, während sie die Probe abtasten, um verschiedene Arten von Informationen sichtbar zu machen.