メカニカルシールとは

メカニカルシールは、回転軸からの液体の漏れを低減するものです。具体的には、ポンプやコンプレッサなど回転機構を有する機械の回転軸に使用され、回転軸から水や油などの液体を漏れにくくするのを目的としています。

メカニカルシールの使用用途

メカニカルシールは液体を使用しており、回転機構を有する自動車や産業用プラントなどの工業用機械、住宅用の設備などで幅広く使用されています。

液体ごとに特性が異なるため、液体に応じてメカニカルシールに使用される材料や機構を適切に選定することが重要です。適切な選定を行えば、危険な液体の漏れも防止できて環境問題対策になり、かつ回転を効率的に行えるため、省エネ化や装置の安全性の向上に寄与することができます。

メカニカルシールの原理

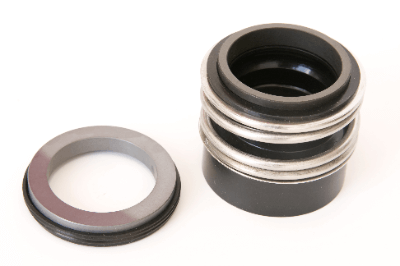

メカニカルシールは、機械の回転部分の回転軸方向に回転する「回転環」と、回転しない「固定環」が基本構造です。そして、回転環に設けられた環状の「シーリング」を固定環に設けられた「フローティングシート」に押し付けて摺動させ、これらの摺動面に液体が漏れない程度の隙間を形成して液漏れを防止しています。

このような構造と原理であることから、メカニカルシールの種類によっては、高回転や高圧力のもと、危険な液体の漏れを防止することも可能です。

メカニカルシールの種類

メカニカルシールは、様々な種類があり、回転環のシーリングの特性や取り付け位置、設置方法などによって特性が異なります。種類としては、アンバランス型、バランス型、回転型、静止型、インサイド型、アウトサイド型が一般的です。

1. アンバランス型・バランス型

回転環のシーリングの特性により、アンバランス型とバランス型に分けられます。液体による圧力が決定される要因は、回転環のシーリングの液体側の受圧面積(A1)です。

この時、受圧面積(A1)と摺動面積(A2)の関係が、A1>A2であると、液体の圧力がそのまま摺動面圧に影響します。一方で、A1<A2である場合には、液体からの圧力が低減されます。

このA1とA2の比、A1/A2はバランス比(B.V.)と呼ばれ、液体の圧力の影響を強く受けるB.V.>1のものがアンバランス形、圧力の影響が弱いB.V.≦1のものがバランス形です。

2. 回転型・静止型

シーリングが軸と同期して回転する機構が回転型で、シーリングが固定されており、回転しない機構が静止型です。回転型は静止型に比べると小型にできますが、高速回転の場合、シーリングが変形しやすくなり、不良につながる恐れがあります。

3. インサイド型・アウトサイド型

漏れる液体が、外から内の方向に進む機構をインサイド型、内から外の方向に進む機構をアウトサイド型と呼びます。インサイド型は液体が遠心力の影響を受けるため、密閉性が向上するのが特徴です。

一方のアウトサイド型は、液体がメカニカルシールに接する部分が少ない構造にできるため、腐食の影響を受けにくい利点があります。

メカニカルシールのその他情報

1. メカニカルシールとグランドパッキンの比較

回転機の回転部分からの液体の漏れを防止するには、メカニカルシール以外にグランドパッキンも有用です。そこで、メカニカルシールとグランドパッキンの特徴とメリット・デメリットなどを解説します。

メカニカルシール

- 漏れ量: 微小

- 構造: 複雑

- コスト: イニシャル(導入時)=大 ランニング=小

- 寿命: 比較的長い

グランドパッキン

- 漏れ量: 使用にはある程度の漏れが必要

- 構造: 簡単

- コスト: イニシャル=小 ランニング=大(定期交換が必要、増し締めにかかる手間を配慮)

- 寿命: 比較的短い

使用する流体によって、メカニカルシールとグランドパッキンを使い分けますが、水など多少洩れても危険がない場合はグランドパッキンが一般的に使用されます。逆に危険物など漏れさせたくない場合はメカニカルシールが使用されるケースが一般的です。

流体以外に粉体を使用する機器については、グランドパッキンが多く使用されます。なお、排水などの流体に異物が混入しているものやスラリー液などの液体に粘性があるものを使用する機器にメカニカルシールを使用する場合には検討が必要です。

これらの液体が、摺動面間に混入、または摺動面に固着すると、摺動面に傷が付き漏れ出す可能性が高くなります。また、シーリングやメカニカルシールを押し付けるためのスプリングの中に入り込んで固着すると、スプリングの追従性が損なわれてしまい、漏れにつながるケースもあります。

2. メカニカルシールの寿命

メカニカルシールの寿命は機械の仕様に大きく左右されます。使用流体、機械稼働時間、稼働回数、流体温度などが主な寿命決定要因です。基本的にはそれまでの導入実績からおよその寿命を暫定的に決定し、周期交換として設定しますが、一般的に2年交換とされています。

機器の重要性にもよりますが、交換周期が設定されていないものについては、目視での漏れ量が多くなったら交換のタイミングです。メカニカルシールでは、非接触でシールすることができます。

このため、摺動面を均等に保つスプリングや流体の侵入を防ぐパッキン類が摩耗しない限りメンテナンスフリーで使用可能です。しかしながら、消耗品は経年劣化するため漏れを防ぐために、消耗品は定期的に交換する必要があります。

参考文献

https://www.jstage.jst.go.jp/article/tribologist/58/2/58_58.02_102/_pdf

https://www.jstage.jst.go.jp/article/jsmemag/64/512/64_KJ00001466293/_pdf

http://www.mohno-pump.co.jp/learning/manabiya/a3a.html

https://www.torishima.co.jp/jp/ecopump/news/vol67.html

http://energy-kanrishi.com/mecha-grand/

https://yuaigiken.com/yuai-school/