Was ist ein Halbleiter-Belichtungssysteme?

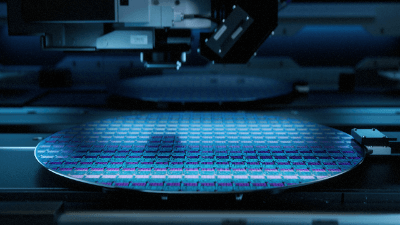

Halbleiter-Belichtungssysteme werden bei der Halbleiterherstellung zur Abbildung von Schaltkreismustern auf Siliziumwafern verwendet. Leistungsstarkes ultraviolettes Licht wird durch eine Fotomaske geleitet, die als Prototyp für das Schaltkreismuster dient, und das Schaltkreismuster wird auf den mit Fotolack beschichteten Siliziumwafer übertragen. In den letzten Jahren haben einige Geräte einen Laser mit einer Wellenlänge von 13 nm, EUV genannt, verwendet, um feine Schaltkreismuster zu miniaturisieren. Diese Geräte sind teuer, da sie eine extrem hohe Präzision bei der Positionierung usw. erfordern.

Verwendungszwecke von Halbleiter-Belichtungssystemen

Halbleiter-Belichtungssysteme werden im Belichtungsprozess bei der Herstellung von integrierten Schaltkreisen (ICs) eingesetzt, die Halbleiterelemente wie Metalloxid-Halbleiter (MOS)-FETs (Feldeffekttransistoren) enthalten.

Bei der Herstellung von integrierten Schaltkreisen werden auf einem Silizium-Wafer nacheinander Photolithographie- und Ätzzyklen wiederholt, um Schichten (Lagen) aus Siliziumoxid und Metall in einem vorgegebenen Muster zu stapeln und zu bearbeiten, und dabei werden die für Halbleiterbauelemente erforderlichen Eigenschaften erzielt. Bei n-Typ-MOS (NMOS) beispielsweise wird ein n-Typ-MOS (n+-Typ) gebildet, indem auf einem p-Typ-Siliziumsubstrat ein Siliziumoxidfilm im Gate-Bereich und darauf ein Gate-Metall gebildet wird und in den Drain- und Source-Bereich hohe Konzentrationen von Verunreinigungen implantiert werden. Die einzelnen Schritte der Fotolithografie und des Ätzens in dieser Prozessreihe sind wie im Diagramm dargestellt organisiert (Filmabscheidungsprozess S1~Resist-Stripping-Prozess S6).

Der Belichtungsprozess (S3) wird mit Halbleiter-Belichtungssystemen durchgeführt. Je nach den Abmessungen des Schaltungsmusters und der Genauigkeit des Halbleiterbauelements werden Belichtungsanlagen mit unterschiedlichen Wellenlängen verwendet.

Prinzip der Halbleiter-Belichtungssysteme

Halbleiter-Belichtungssysteme bestehen aus einer Lichtquelle, einer Kondensorlinse, einer Fotomaske, einem Projektionsobjektiv und einem Tisch. Das von der Lichtquelle erzeugte ultraviolette Licht wird von der Kondensorlinse so eingestellt, dass es in dieselbe Richtung weist. Das ultraviolette Licht durchdringt dann eine Fotomaske, die als Prototyp für eine Schicht des Schaltungsmusters dient, und das Licht wird durch das Projektionsobjektiv reduziert, um das Schaltungsmuster (eine Schicht des Schaltungsmusters) des Halbleiterbauelements auf den Siliziumwafer zu übertragen. In Belichtungssystemen wie Steppern wird der Siliziumwafer nach Abschluss einer Übertragung durch den Tisch bewegt und dasselbe Schaltkreismuster auf eine andere Position auf dem Siliziumwafer übertragen. Durch Auswechseln der Fotomaske kann eine weitere Schicht des Schaltungsmusters des Halbleiterbauelements übertragen werden.

Als Lichtquellen werden KrF-Excimerlaser mit einer Wellenlänge von 248 nm, ArF-Excimerlaser mit einer Wellenlänge von 193 nm und EUV-Lichtquellen mit einer Wellenlänge von 13 nm eingesetzt.

Die Designregeln (Mindestabmessungen für die Bearbeitung) für die neuesten Halbleiterfertigungsprozesse wurden auf 3-5 nm herabgesetzt, so dass Kondensorlinsen, Fotomasken, Projektionslinsen und Tische allesamt eine hohe Präzision im Nanobereich erfordern. Außerdem wird bei der fortschreitenden Stapelung die Belichtung mehrmals durchgeführt, bevor ein einzelner Halbleiter durch Änderung des Schaltungsmusters hergestellt wird.

Marktgröße und Anteil der Halbleiter-Belichtungssysteme

Der weltweite Elektronikmarkt expandiert weiter, und die Halbleiterindustrie wird bei der Unterstützung dieser Expansion immer wichtiger. Der globale Halbleitermarkt verzeichnete 2019 ein negatives Wachstum, ist aber auch in der Vergangenheit trotz des Zusammenbruchs von Lehman Brothers weiter gewachsen. In den letzten Jahren hat sich die technologische Entwicklung bei Speichern von der Miniaturisierung hin zu 3D verändert, und die Ätztechnologie hat an Bedeutung gewonnen.

Die Marktgröße für Halbleiter-Belichtungssysteme betrug im Jahr 2018 1.852,2 Milliarden Yen.

Der Marktanteil nach Verbrauchsregion ist wie folgt: erstens Südkorea 36%, zweitens Taiwan 19%, drittens China 18%, viertens USA 14% und fünftens Japan 7%. Der Anteil der Halbleiter-Belichtungssysteme nach Herstellernationalität (2018) wird fast ausschließlich von Europa und Japan dominiert, mit Europa (84%), Japan (14%) und den USA (2%).

Über EUV-Lithografiesysteme

EUV-Lithografiesysteme (Extreme Ultraviolet) sind Halbleiter-Belichtungssysteme, die extrem kurzwelliges Licht verwenden, das als extremes Ultraviolett (EUV) bezeichnet wird. Sie ermöglichen die Bearbeitung feinerer Dimensionen, was bei herkömmlichen Belichtungssystemen mit ArF-Excimer-Laserlicht schwierig ist.

Die Miniaturisierung von Halbleitern schreitet gemäß dem Mooreschen Gesetz voran (integrierte Halbleiterschaltungen werden in drei Jahren viermal so hoch integriert und funktional). Die Entwicklung der Technologie der reduzierten Projektionsbelichtung, bekannt als Stepper, kürzere Belichtungswellenlängen und die Immersionsbelichtungstechnologie haben zu einer dramatischen Verbesserung der Auflösung geführt.

Miniaturisierung bedeutet, dass die minimale Prozessgröße, die auf einen Wafer gebrannt werden kann, kleiner wird, und die minimale Prozessgröße R wird durch die folgende Rayleigh-Formel ausgedrückt.

R = k/λ/NA *k ist eine Proportionalitätskonstante, λ ist die Belichtungswellenlänge und N.A. ist die numerische Apertur des optischen Belichtungssystems

Verschiedene technologische Entwicklungen haben eine Miniaturisierung durch Verringerung von k, Verringerung von λ und Erhöhung von NA ermöglicht.

EUV-Lithografieanlagen gelten als eine Technologie, die durch die Verkürzung der Belichtungswellenlänge die Grenzen der Vergangenheit durchbrechen kann und in den letzten Jahren in Massenproduktion hergestellt wurde.

Preise für Halbleiter-Belichtungssysteme

Halbleiter-Belichtungssysteme sind heute für die effiziente Massenproduktion von Halbleitern unverzichtbar, aber sie gelten als die präzisesten Maschinen der Geschichte und sind daher teuer.

Je kürzer die Wellenlänge der in Halbleiter-Belichtungssystemen verwendeten Lichtquelle ist, desto feinere Muster können erzeugt werden und desto teurer ist das Belichtungssystem. Für jede Wellenlänge soll i-line etwa 400 Millionen Yen kosten, KrF etwa 1,3 Milliarden Yen, ArF dry etwa 2 Milliarden Yen, ArF immersion etwa 6 Milliarden Yen und EUV etwa 20 Milliarden Yen.

Je feiner der Schaltkreis, desto schneller die Signalübertragung und die Energieeinsparung, aber in den letzten Jahren ist der Anstieg der Prozesskosten aufgrund der Miniaturisierung, einschließlich der Preise für Halbleiter-Belichtungssysteme, nicht mehr zu übersehen.

Der Durchsatz von Halbleiter-Belichtungssystemen ist auch ein wichtiger Indikator für die erforderliche Leistung von Halbleiter-Belichtungssystemen unter dem Gesichtspunkt der Kosten für die Herstellung von Halbleitern. Der Durchsatz ist ein Leistungsindikator dafür, wie schnell ein Schaltungsmuster belichtet werden kann, und mit steigendem Durchsatz sinken die Produktionskosten (Betriebskosten) pro Siliziumchip. Dies ist wichtig für die Massenproduktion von Halbleiterchips.