Qu’est-ce qu’une pompe à soufflets ?

Une pompe à soufflets est une pompe qui utilise des soufflets, un composant élastique ayant la forme d’un soufflet.

Le fluide est évacué et transporté par les variations de volume du soufflet. Elle ne nécessite pas d’arbre ni d’autres pièces et se caractérise par un faible risque de fuite de fluide.

Ils peuvent également contenir des produits chimiques dangereux, selon le type, car le fer n’entre pas en contact avec le liquide. Il existe un large éventail de types de pompes, depuis les petites pompes à réglage fin jusqu’aux pompes plus importantes dont le débit peut atteindre 30 L/min.

Utilisations des pompes à soufflets

Les pompes à soufflets sont utilisées pour transporter des produits chimiques dangereux, des produits chimiques qui corrodent le métal au contact du métal, des liquides très visqueux, des boissons, etc. Elles sont utilisées dans un large éventail d’applications, notamment dans les processus de fabrication de semi-conducteurs, les usines pharmaceutiques, les usines agroalimentaires et les usines de fabrication d’équipements de précision tels que les cartes de circuits imprimés.

Lors du choix d’une pompe à soufflets, il est nécessaire de considérer si l’intérieur de la pompe est adapté au liquide à transporter, le volume de transport de la pompe, sa taille, sa consommation d’énergie, sa sensibilité aux signaux d’arrêt, etc. et sa facilité d’entretien.

Principe des pompes à soufflets

Les pompes à soufflets sont constituées d’un soufflet relié à une cuve avec des orifices d’aspiration et de refoulement. Un réservoir sous pression est placé à l’intérieur du soufflet et la pression est augmentée par un compresseur. Les orifices d’aspiration et de refoulement sont équipés de vannes.

Il existe des pompes à simple soufflet, mais aussi des modèles à deux soufflets, capables de transporter de grands volumes de liquide. Lors du processus d’aspiration, l’air comprimé à l’intérieur de la pompe est expulsé vers l’extérieur, ce qui provoque la contraction du soufflet. À ce moment-là, la soupape d’aspiration s’ouvre et le liquide s’écoule dans la cuve.

Lors du processus de refoulement, l’air comprimé est fourni au soufflet par le réservoir sous pression, ce qui ferme la soupape à l’ouverture d’aspiration et ouvre la soupape à l’ouverture de refoulement, provoquant la dilatation du soufflet. Le fluide est ainsi poussé hors de l’orifice de sortie. Ces opérations sont répétées à grande vitesse pour assurer un débit stable.

Types de pompes à soufflets

Il existe différents types de pompes à soufflets, en fonction de leur mode de fonctionnement, du matériau du soufflet, du mode de raccordement et de l’application.

1. Classification selon le mode de fonctionnement

Il existe deux types de systèmes de fonctionnement : ceux qui utilisent le mouvement du soufflet pour aspirer et refouler le liquide, et ceux qui utilisent les variations de pression causées par le mouvement du soufflet pour déplacer le liquide.

La méthode de décharge a une structure relativement simple, tandis que la méthode de mouvement par changement de pression permet un contrôle plus avancé, mais l’équipement lui-même tend à être plus complexe.

2. Classification par matériau

En ce qui concerne les matériaux des soufflets, il en existe deux types : les soufflets métalliques et les soufflets non métalliques. Les soufflets métalliques résistent aux températures et aux pressions élevées et sont très durables.

Les soufflets non métalliques, quant à eux, sont utilisés lorsque la résistance à certains produits chimiques et la flexibilité sont requises.

3. Classification selon la méthode de raccordement

Il existe deux types de systèmes de raccordement à soufflet : les systèmes à simple soufflet et les systèmes à plusieurs soufflets. Les systèmes à simple soufflet utilisent un seul soufflet pour l’aspiration et le refoulement du liquide.

Dans les systèmes à soufflets multiples, en revanche, plusieurs soufflets fonctionnent ensemble pour transporter de plus grandes quantités de liquide à des vitesses plus élevées.

4. Classification par application

Il existe une grande variété de types d’applications, allant des modèles pour le transport général de fluides aux modèles pour le transport de liquides dans des conditions spécifiques (par exemple, le transport de produits chimiques dangereux ou de liquides à des températures et des pressions élevées).

Chacun de ces types est conçu pour une application spécifique et la pompe à soufflets adéquate doit être sélectionnée pour cette application.

Comment sélectionner une pompe à soufflets ?

Lors du choix d’une pompe à soufflets, il convient de tenir compte des éléments suivants.

1. Utilisation prévue

Il est important de comprendre “ce qui doit être transporté, quelle quantité doit être transportée et si elle doit être résistante à certains produits chimiques ou à certaines températures”.

2. Durée de vie et facilité d’entretien

Certaines pompes à soufflets ont une longue durée de vie et ne nécessitent pas de remplacement fréquent. Toutefois, certains produits nécessitent un remplacement régulier.

3. Coût

Le coût des pompes à soufflets est un autre facteur important. Il faut tenir compte non seulement du coût initial, mais aussi des coûts d’exploitation à long terme (par exemple, la consommation d’énergie, les coûts d’entretien, etc.

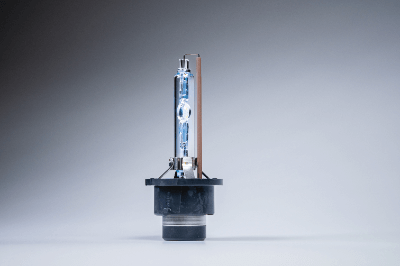

Xenon-Lichtquellen sind künstliche Lichtquellen, die das durch eine Bogenentladung in Xenon-Gas erzeugte Licht nutzen.

Xenon-Lichtquellen sind künstliche Lichtquellen, die das durch eine Bogenentladung in Xenon-Gas erzeugte Licht nutzen. Ein Sauerstoff-Monitor ist ein Messgerät, das zur Messung der Sauerstoffkonzentration in der Luft verwendet wird.

Ein Sauerstoff-Monitor ist ein Messgerät, das zur Messung der Sauerstoffkonzentration in der Luft verwendet wird.