Was ist ein Rf-Modulatoren?

Ein Schaltkreisblock oder ein eigenständiges externes Gerät, das Basisband-Video- und Audiosignale (AV-Signale) in HF-Signale (Radiofrequenz: Signale im Rundfunkfrequenzband) umwandelt, wird als Rf-Modulatoren bezeichnet.

Die Signalanschlusskonfiguration führt dem Rf-Modulatoren die Video- und Audio-Basisbandsignale über einen PIN-Klemmenanschluss oder andere spezielle Klemmen zu. Diese werden intern umgewandelt und über ein HF-Koaxialkabel ausgegeben.

Eigenständige externe Rf-Modulatoren werden heute nur noch selten verwendet und von den Herstellern nicht mehr produziert, so dass gebrauchte Geräte über das Internet die einzige Möglichkeit sind, einen solchen zu erhalten.

Verwendungszwecke von Rf-Modulatoren

Die allgemeine Verwendung von Rf-Modulatoren geht auf die Zeit zurück, als das NES und das Super Nintendo Entertainment System (SNES) verkauft wurden.

Das vom NES und Super NES ausgegebene AV-Signal war ein analoges Basisbandsignal, das normalerweise an den Videoeingang des Fernsehers angeschlossen wurde.

Damals verfügten jedoch viele preiswerte 14-Zoll-Fernseher nicht über einen Videoeingang.

Aus diesem Grund stellten die Konsolenhersteller Rf-Modulatoren her, um ihre Produkte zu bewerben.

Indem man das AV-Ausgangssignal des NES empfängt, es an einen Rf-Modulatoren anschließt, es intern in ein RF-Signal umwandelt, es an den Antennenanschluss des Fernsehers anschließt und den gewünschten Kanal auswählt, kann das AV-Ausgangssignal des NES auf dem Fernseher wiedergegeben werden.

Prinzip des Rf-Modulators

Der Rf-Modulatoren wandelt das AV-Eingangssignal im Basisband in ein bestimmtes Rundfunksignal um, indem er die Video- und Audiosignale in verschiedene Pegel umwandelt und dann eine Frequenzmodulation durchführt. Normalerweise konvertieren RF-Konverter in VHF-Band-Rundfunksignale (90-220 MHz).

Da Rf-Modulatoren analoge AV-Basisbandsignale in Signale im Rundfunkfrequenzband umwandeln können, ist es möglich, z. B. Röhren- und LCD-Fernseher, die zu Hause herumstehen und nicht mit Videoanschlüssen ausgestattet sind und auch keine digitalen terrestrischen und BS-Digitalsendungen empfangen können, zu nutzen. Es ist möglich, diese Sendungen zu sehen.

Dazu ist jedoch ein externer, eigenständiger Tuner erforderlich, der terrestrische Digital- und BS-Digital-Sendungen empfangen kann. Natürlich können auch Festplattenrecorder und DVD/BD-Recorder verwendet werden, da diese Geräte mindestens einen terrestrischen Digital- und BS-Digital-Tuner eingebaut haben und teilweise über analoge AV-Ausgänge verfügen.

Die terrestrischen digitalen und digitalen BS-Rundfunk-AV-Signale, die von diesen verschiedenen Recordern ausgegeben werden, werden in einen Rf-Modulatoren eingespeist, die Signalumwandlung erfolgt im Modulator, und der Rf-Signalausgang wird an den Rf-Anschluss eines CRT- oder LCD-Fernsehers angeschlossen. So können digitale Sendungen auf diesen Fernsehgeräten angesehen werden.

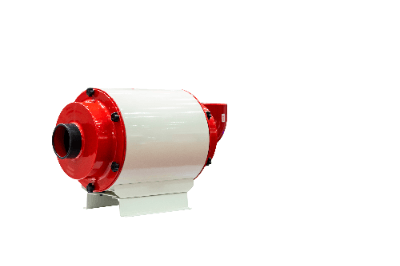

Ölnebelabscheider sind Geräte, die dazu dienen, Öltröpfchen aus der angesaugten Luft zu entfernen. Ölnebel entsteht vor allem, wenn ölhaltiger Rauch durch Erhitzen oder bei der Metallbearbeitung in Werkzeugmaschinen entsteht.

Ölnebelabscheider sind Geräte, die dazu dienen, Öltröpfchen aus der angesaugten Luft zu entfernen. Ölnebel entsteht vor allem, wenn ölhaltiger Rauch durch Erhitzen oder bei der Metallbearbeitung in Werkzeugmaschinen entsteht. Ein Kühlturm ist eine Maschine, die Kühlwasser erzeugt, indem sie die Temperatur des Wassers senkt.

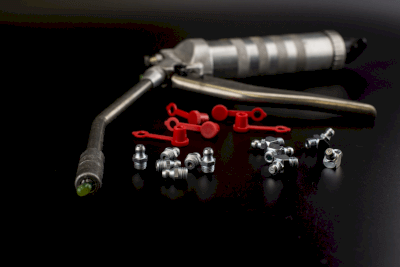

Ein Kühlturm ist eine Maschine, die Kühlwasser erzeugt, indem sie die Temperatur des Wassers senkt. Schmierfettpumpen sind Fettfüllvorrichtungen, die dazu dienen, die gleitenden Teile verschiedener Maschinen reibungslos in Gang zu halten.

Schmierfettpumpen sind Fettfüllvorrichtungen, die dazu dienen, die gleitenden Teile verschiedener Maschinen reibungslos in Gang zu halten.