Was sind Halbleitermaterialien?

Halbleitermaterialien sind alle Materialien, die bei der Herstellung von Halbleiterbauelementen verwendet werden.

Halbleitermaterialien sind alle Materialien, die bei der Herstellung von Halbleiterbauelementen verwendet werden.

Im Front-End-Prozess werden Wafer verwendet, um Halbleiterchips auf der Oberfläche zu formen, Fotomasken werden als Originalplatten verwendet, wenn Schaltkreismuster, die Designinformationen sind, auf den Wafer gebrannt werden, und Halbleitermaterialien wie Ätzgas und Reinigungsgas werden verwendet. In den nachfolgenden Phasen werden Formen für Gehäuse, in denen die Chips untergebracht werden, Bonddrähte, die die Elektroden der Chips mit der Außenseite verbinden, und Harz- oder Keramikkapseln, die die Chips im Inneren des Gehäuses schützen, verwendet.

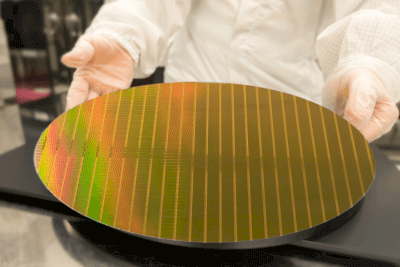

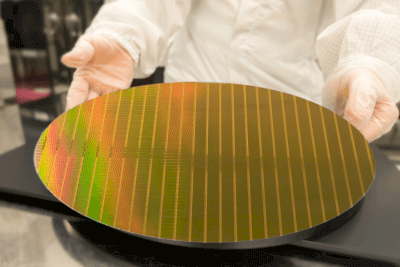

Unter den verschiedenen Halbleitermaterialien ist der Wafer, der den Chipkörper bildet, das wichtigste Material, und der Begriff “Halbleitermaterialien” bezieht sich im Allgemeinen auf Wafer.

Verwendungen von Halbleitermaterialien

Es gibt zwei Arten von Halbleitermaterialien (Wafer): Halbleiter, die aus einem einzigen Element bestehen, und Verbindungshalbleiter, die aus zwei oder mehr Elementen bestehen und entsprechend ihrer jeweiligen Eigenschaften im Halbleiterbereich verwendet werden.

Silizium (Si) und Gallium (Ga) sind die gebräuchlichsten Einzelelement-Halbleiter, insbesondere Silizium-Wafer. Sie werden in Halbleiterprodukten wie z. B. Low-Cost-Produkten verwendet, da sie relativ kostengünstig sind und sich Wafer mit großem Durchmesser leicht herstellen lassen.

Zu den Verbindungshalbleitern gehören Siliziumkarbid (SiC), Galliumnitrid (GaN) und Galliumarsenid (GaAs). Verbindungshalbleiter können in Hochfrequenzgeräten, Hochgeschwindigkeitscomputern, LEDs und optischen Kommunikationsgeräten verwendet werden, da sich die Elektronen im Kristall schneller bewegen als in Silizium und sie bessere Lichtempfangs- und Lichtabgabefunktionen haben.

Grundlagen der Halbleitermaterialien

Siliziumwafer, das am häufigsten verwendete Halbleitermaterial (Wafer), sind dünne kreisförmige Platten aus hochreinem Silizium.

1. Einkristall-Ziehverfahren

Bei der Herstellung von Siliziumwafern wird das Silizium zunächst raffiniert und gereinigt, um hochreines polykristallines Silizium zu erhalten, das dann als Rohmaterial für die Herstellung von Einkristallblöcken im Einkristallziehverfahren verwendet werden kann.

Beim Einkristallziehverfahren wird polykristallines Silicium zusammen mit Borsäure (B) und Phosphor (P) in einem Quarztiegel geschmolzen und unter Rotation eines Silicium-Keimstabs auf der Flüssigkeitsoberfläche an die Oberfläche des geschmolzenen Siliciums gezogen, um einkristalline Blöcke herzustellen. Spuren von Borsäure und Phosphor, die in dieser Phase zugesetzt werden, haben einen erheblichen Einfluss auf die elektrischen Eigenschaften des endgültigen Halbleiterprodukts.

2. Prozess der Waferverarbeitung

Der Einkristall-Ingot wird im folgenden Prozess in dünne Wafer geschnitten und anschließend auf Hochglanz poliert, um Unregelmäßigkeiten auf der Waferoberfläche zu beseitigen. Der Polierprozess wird auch als Polieren bezeichnet, und die Wafer in diesem Stadium werden als polierte Wafer bezeichnet.

Polierte Wafer können als Halbleiter verwendet werden, wie sie sind. Je nach den Anforderungen der Halbleiterhersteller werden spezielle Bearbeitungen hinzugefügt, z. B. geglühte Wafer für miniaturisierte Produkte, bei denen der Sauerstoff durch eine Hochtemperatur-Wärmebehandlung von der Waferoberfläche entfernt wird (Glühen), und epitaktische Wafer, bei denen Silizium-Einkristalle durch Dampfphasenwachstum auf der Waferoberfläche gezüchtet werden (epitaktisches Wachstum).

Arten von Halbleitermaterialien

Halbleiter lassen sich je nach dem Grad der Funktionsintegration in drei Haupttypen unterteilen. Typische Beispiele sind diskrete Halbleiter, integrierte Schaltungen (ICs) und groß angelegte integrierte Schaltungen (LSIs).

1. Diskrete Halbleiter

Dies sind Elemente mit einer einzigen Funktion, die den niedrigsten Integrationsgrad unter den Halbleitern aufweisen. Typische Beispiele für diskrete Halbleiter sind Dioden und Transistoren. Dioden haben die Funktion, Strom in eine Richtung zu leiten, während Transistoren die Funktion haben, Strom zu steuern. Diskrete Halbleiter werden in vielen bekannten Geräten wie Autos, Computern und Smartphones verwendet.

2. Integrierte Schaltungen (IC)

Ein IC (Englisch: Integrated Circuit) ist ein Zusammenschluss mehrerer Elemente. Sie bestehen aus einer Reihe von Transistoren und Dioden und werden je nach dem Grad der Integration als SSI (Small Scale Integration), MSI (Middle Scale Integration) oder LSI (Large Scale Integration) klassifiziert.

3. LSI (Großmaßstäbliche Integration)

LSI ist eine Art von IC mit einem hohen Integrationsgrad; IC und LSI werden oft synonym verwendet. LSI integrieren Dioden, Transistoren und passive Elemente und haben komplexe Funktionen. Sie werden häufig in Produkten eingesetzt, die das Leben der Menschen erleichtern, z. B. in Autos, Computern, Smartphones, Audiogeräten und Digitalkameras.

Halbleitermaterialien sind alle Materialien, die bei der Herstellung von Halbleiterbauelementen verwendet werden.

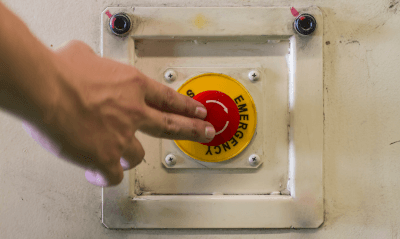

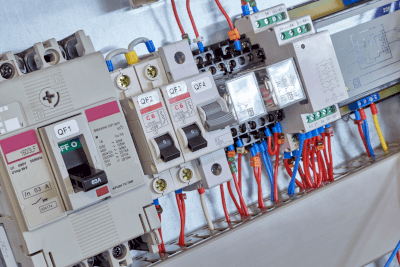

Halbleitermaterialien sind alle Materialien, die bei der Herstellung von Halbleiterbauelementen verwendet werden. Ein Not-Aus-Schalter ist ein Schalter, der eine Maschine in einem Notfall anhalten kann.

Ein Not-Aus-Schalter ist ein Schalter, der eine Maschine in einem Notfall anhalten kann.

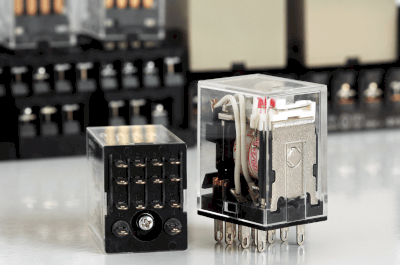

Schutzrelais sind Geräte, die plötzliche Strom- und Spannungsschwankungen in Geräten des Stromnetzes sofort erkennen und Steuersignale an Leistungsschalter senden, um den fehlerhaften Punkt zu isolieren.

Schutzrelais sind Geräte, die plötzliche Strom- und Spannungsschwankungen in Geräten des Stromnetzes sofort erkennen und Steuersignale an Leistungsschalter senden, um den fehlerhaften Punkt zu isolieren. Ein Relais ist ein Gerät, das einen Leistungsschalter oder ein anderes Schaltgerät steuert, wenn in einem Stromnetz eine plötzliche Leistungs- oder Spannungsänderung auftritt, und das den fehlerhaften Teil vom Netz trennt.

Ein Relais ist ein Gerät, das einen Leistungsschalter oder ein anderes Schaltgerät steuert, wenn in einem Stromnetz eine plötzliche Leistungs- oder Spannungsänderung auftritt, und das den fehlerhaften Teil vom Netz trennt. Ein Abriebprüfgerät ist eine Art von Materialprüfmaschine, die ein Gegenmaterial gegen einen Probekörper drückt und diesen bewegt, um seine Abnutzungseigenschaften zu messen.

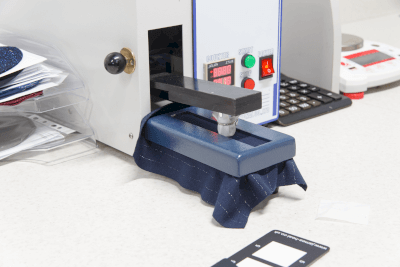

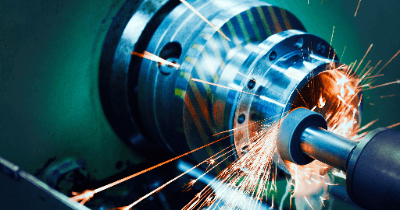

Ein Abriebprüfgerät ist eine Art von Materialprüfmaschine, die ein Gegenmaterial gegen einen Probekörper drückt und diesen bewegt, um seine Abnutzungseigenschaften zu messen. Eine Universalschleifmaschine ist eine zur Familie der Rundschleifmaschinen gehörende Werkzeugmaschine, die ein hohes Maß an Vielseitigkeit und Flexibilität in der Rundschleifposition einer einzigen Maschine ermöglicht. Das Besondere an einer Universal-Schleifmaschine ist, dass der Schleifkopf und die Werkstückspindel beim Außenschleifen frei schwenkbar sind und der Winkel beliebig verändert werden kann, was einen großen Arbeitsbereich ermöglicht.

Eine Universalschleifmaschine ist eine zur Familie der Rundschleifmaschinen gehörende Werkzeugmaschine, die ein hohes Maß an Vielseitigkeit und Flexibilität in der Rundschleifposition einer einzigen Maschine ermöglicht. Das Besondere an einer Universal-Schleifmaschine ist, dass der Schleifkopf und die Werkstückspindel beim Außenschleifen frei schwenkbar sind und der Winkel beliebig verändert werden kann, was einen großen Arbeitsbereich ermöglicht. Holzbearbeitungsmaschinen sind buchstäblich Maschinen zur Bearbeitung von Holz. Sie werden eingesetzt, um den Werkstoff Holz in die gewünschte Form und Abmessung für Teile wie Möbel und Baumaterialien zu bringen.

Holzbearbeitungsmaschinen sind buchstäblich Maschinen zur Bearbeitung von Holz. Sie werden eingesetzt, um den Werkstoff Holz in die gewünschte Form und Abmessung für Teile wie Möbel und Baumaterialien zu bringen. Ein hydraulischer Heber ist ein Werkzeug zum Heben schwerer Gegenstände mit Hilfe von Hydraulikkraft. Durch den hydraulischen Druck können selbst Gegenstände, die mehrere Tonnen wiegen, leicht mit menschlicher Kraft angehoben werden. Heber können in drei Haupttypen unterteilt werden:

Ein hydraulischer Heber ist ein Werkzeug zum Heben schwerer Gegenstände mit Hilfe von Hydraulikkraft. Durch den hydraulischen Druck können selbst Gegenstände, die mehrere Tonnen wiegen, leicht mit menschlicher Kraft angehoben werden. Heber können in drei Haupttypen unterteilt werden: