Was ist ein USB-Analysator?

Ein USB-Analysator ist ein Gerät, das zwischen einen Host und Peripheriegeräte, die über den USB kommunizieren, geschaltet wird und dazu dient, den USB gemäß dem USB-Protokoll zu analysieren, indem es die auf dem USB fließenden Datenpakete erfasst.

Bevor der USB standardisiert wurde, war die Schnittstelle zwischen dem PC und den Peripheriegeräten, wie Tastaturen, Mäusen und Druckern, für jedes Gerät unterschiedlich. Jedes musste separat vorbereitet werden, was nicht nur sehr kompliziert, sondern auch kostspielig war. Dies war nicht nur sehr kompliziert, sondern auch kostspielig, da die Schaltkreise und die Treibersoftware für die Steuerung des Busses entsprechend dem jeweiligen Schnittstellenstandard vorbereitet werden mussten.

Mit der Freigabe des USB-Protokolls müssen Peripheriegeräte nur noch das USB-Protokoll als Schnittstelle unterstützen.

Um die oben genannten USB-Protokolle zu analysieren, ist es in der Regel möglich, eine USB-Überwachungssoftware auf einem PC zu installieren, die relativ preiswert sein kann. Diese Softwareprogramme können jedoch nur die Datenkommunikation zwischen dem PC und dem Gerätetreiber analysieren.

Es ist nicht möglich, zu analysieren, welche Datenbereiche tatsächlich auf dem USB ausgetauscht werden. Der USB-Analysator ist in solchen Fällen sehr effektiv.

Anwendungen des USB-Analysators

USB wird in PCs, Tablets, Smartphones, Mobiltelefonen, Digitalkameras, Druckern, PC-Peripheriegeräten und neuerdings auch in Autos verwendet. Einige Geräte haben mehrere USB-Anschlüsse.

Die USB-Anschlüsse der einzelnen Geräte gibt es in verschiedenen Formen, je nach Größe des Geräts und seinen Einschränkungen.

Typ-A-Stecker haben von außen betrachtet eine rechteckige Einstecköffnung. Dieser Typ ist ein Standardstecker und wird normalerweise für PCs verwendet.

Typ-B wird für relativ große Geräte wie z. B. Drucker verwendet. Andere häufig anzutreffende Typen sind MicroUSB, der für Smartphones usw. verwendet wird, und MiniUSB, der für Digitalkameras usw. genutzt wird.

Außerdem kann TYPE-C ohne Rücksicht auf die Steckrichtung verwendet werden und ist mit dem USB 3.1-Standard kompatibel, der Hochgeschwindigkeitsübertragungen unterstützt. In letzter Zeit ist dieser Steckertyp immer beliebter geworden, da Notebooks und Smartphones immer kleiner, leichter und kompakter werden.

USB-Analysatoren werden verwendet, um die Datenübertragung auf dem USB-Bus in Geräten mit USB-Anschlüssen wie den oben beschriebenen zu analysieren.

Funktionsweise des USB-Analysators

Am USB können bis zu fünf Repeater (Hubs) einem Host untergeordnet sein und bis zu 127 Peripheriegeräte angeschlossen werden.

Der USB-Analysator analysiert den USB nach dem für den oben erwähnten USB definierten Protokoll. Das Verstehen des Prinzips ist daher gleichbedeutend mit dem Verstehen des USB-Protokolls.

Bei USB erfolgt die Kommunikation zwischen dem Host und den Peripheriegeräten über Pakete, deren kleinste Einheit ein Paket von Bitfolgen ist.

Die Kommunikation einer aus mehreren Paketen bestehenden Datensequenz wird als Transaktion bezeichnet. Dies ist die Grundlage der Datenkommunikation. Es gibt vier Übertragungsmodi der Kommunikation über diese physikalische Kommunikation: Kontrollübertragung, Unterbrechungsübertragung, Massenübertragung und isochrone Übertragung.

Betrachten wir die oben genannten Kommunikationsmodi, z. B. den Fall, dass eine Maus als USB-Peripheriegerät angeschlossen ist. Wenn eine Maus als neues Gerät an einen PC angeschlossen wird, ist es im Allgemeinen nicht erforderlich, einen Gerätetreiber zu installieren.

Dies liegt daran, dass das USB-Peripheriegerät den Host sofort nach dem Anschluss an den PC und dem Beginn der Kommunikation darüber informiert, wer es ist. Auf der Grundlage dieser Informationen des Peripheriegeräts ruft der Host den intern gespeicherten Standardgerätetreiber ab und konfiguriert ihn.

Dadurch wird vermieden, dass bei jedem Anschluss eines neuen USB-Peripheriegerätes ein neuer Gerätetreiber installiert werden muss.

Die Kontrollübertragung umfasst die Übertragung von Daten. Sie besteht aus drei Phasen: der Einrichtungsphase, der Datenphase und der Statusphase.

Das USB-Protokoll hat die unterstützten Kommunikationsgeschwindigkeiten mit jeder neuen Generation drastisch erhöht. Die wichtigsten Versionen und ihre Übersicht, einschließlich weiterer Entwicklungen, sind im Folgenden aufgeführt.

Die erste Generation, USB 1.0, wurde im Januar 1996 veröffentlicht und unterstützte Geschwindigkeiten von bis zu 12 Mbit/s.

USB 1.1, das im September 1998 veröffentlicht wurde, bot dieselbe Übertragungsgeschwindigkeit von bis zu 12 Mbit/s, schlug aber Verbesserungen gegenüber USB 1.0 vor, z. B. bei der Energieverwaltung usw. Es war auch das Jahr, in dem Windows 98 veröffentlicht wurde, und USB wurde weithin bekannt.

USB 2.0, das im April 2000 angekündigt wurde, unterstützte den Hi-Speed-Modus und wurde als Standard veröffentlicht, der die Geschwindigkeit auf bis zu 480 Mbit/s auf einmal erhöhte.

Mit dem im November 2008 angekündigten USB 3.0 wurde die maximale Übertragungsrate auf 4 Gbit/s erhöht, wobei die Abwärtskompatibilität mit früheren Versionen erhalten blieb.

Seitdem wurde im Juli 2017 USB 3.2 veröffentlicht und USB 4.0 wird derzeit standardisiert.

Verschiedene USB-Analysatoren

USB-Analysatoren gibt es in einer Vielzahl von Größen und Funktionen. Neben dem üblichen stationären Typ, der immer an einen PC angeschlossen ist, werden im Folgenden zwei typische Typen vorgestellt.

- PC-loser Typ: Mit diesem Typ können die Messergebnisse ohne PC überprüft werden. Einige sind mit einem Bildschirm zur visuellen Bestätigung, einer einfachen Druckfunktion zum Ausdrucken der Ergebnisse und einem Speichermedium wie einer SD-Karte zur späteren Übertragung der Daten auf einen PC ausgestattet.

- Kompakter Typ: Leicht und ultrakompakt, passt in eine Brusttasche. Es ist bequem zu tragen und wird über den USB mit Strom versorgt, sodass kein Netzteil oder Adapter erforderlich ist. In Anbetracht der Tatsache, dass sie in jeder Umgebung eingesetzt werden können, ist häufig gebündelte Software für verschiedene Betriebssysteme wie Windows, Linux und MacOSX erhältlich.

Software für USB-Analysatoren

Wie bei anderen Geräten gibt es auch bei USB-Analysatoren verschiedene Arten von Software: kostenpflichtige Software, kostenlose Software und mitgelieferte Software. Typische Software wird im Folgenden vorgestellt.

- USBTrace: Es ist Shareware aus dem Ausland, und obwohl das unterstützte Betriebssystem nur Windows ist, unterstützt es auch WindowsServer des Server-Betriebssystems. USB 1.x / USB 2.0 / USB 3.0 (low / full / high / super speed) ist auch alles unterstützt.

- Datenzentrum: USB-Analysator Software aus den USA. Sie ist im Lieferumfang des Geräts enthalten und für Windows, Linux und Mac OS X erhältlich. Es fallen keine Wartungsgebühren für die Software an und die API ist für die Öffentlichkeit kostenlos zugänglich. (Die Software ist in den Sprachen C, C #, NET, Python und VB verfügbar).

- USB Sniffer for Windows: Es ist freie Software aus dem Ausland, GPLv2-konform und unterstützt nur Windows, wie der Name schon sagt.

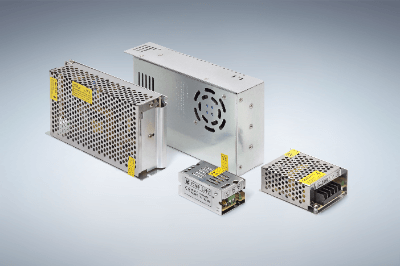

Ein Schaltnetzteil ist ein Gerät, das Gleichstrom mit Hilfe eines Schaltregelverfahrens unter den Gleichstromversorgungen liefert.

Ein Schaltnetzteil ist ein Gerät, das Gleichstrom mit Hilfe eines Schaltregelverfahrens unter den Gleichstromversorgungen liefert.