Qu’est-ce qu’un condensateur à film ?

Les condensateurs à film sont des condensateurs qui utilisent un film plastique comme dérivé. Cette technologie trouve son origine dans les condensateurs au papier inventés à la fin du 19e siècle. Dans les condensateurs au papier, du papier huilé ou paraffiné est pris en sandwich entre des feuilles d’aluminium et enroulé.

Le type de condensateur enroulé par dépôt de métal directement sur le papier est appelé condensateur à papier métallisé. Les condensateurs à film ont été développés dans les années 1930 sur la base de ces technologies.

Les condensateurs à film se divisent en deux catégories : les condensateurs à électrodes en feuille et les condensateurs à électrodes métallisées (type film métallisé), en fonction de la construction des électrodes internes, puis les condensateurs enroulés et les condensateurs laminés, les condensateurs inductifs et les condensateurs non inductifs, en fonction de leurs différences structurelles.

Utilisations des condensateurs à film

Les condensateurs à film sont utilisés dans une grande variété de produits, des produits de consommation aux équipements industriels. Parmi les produits de consommation, on peut citer les appareils ménagers tels que les réfrigérateurs et les équipements électroniques embarqués, comme par exemple les systèmes de navigation, les systèmes audio et les systèmes ETC. Les équipements industriels sont par exemple utilisés dans les équipements électroniques de puissance.

Les condensateurs à film se caractérisent par une résistance d’isolation élevée et une grande sécurité. Ils sont également non polarisés, ont d’excellentes caractéristiques à haute fréquence et de bonnes caractéristiques de température. En outre, ils peuvent être utilisés avec une grande précision de capacité et ont une longue durée de vie.

Cependant, les condensateurs à film sont plus grands que les condensateurs multicouches à puce en céramique. Par conséquent, ils ont tendance à être utilisés dans des plages de tension et de capacité qui ne peuvent pas être couvertes par les condensateurs en céramique, ainsi que dans les crises de haute performance et de haute précision.

Principe des condensateurs à film

Les condensateurs sont des composants électroniques qui stockent et libèrent de l’électricité. Lorsqu’une tension est appliquée entre des conducteurs opposés, une induction électrostatique se produit dans l’isolant ou l’espace qui les sépare. L’action de l’induction électrostatique provoque une polarisation diélectrique dans l’isolant, ce qui charge la batterie.

Les condensateurs à film utilisent alors un film pour l’induction. Ils peuvent être divisés en plusieurs catégories en fonction de la construction et de la structure des électrodes internes.

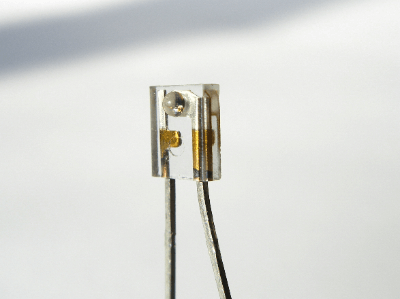

1. Condensateurs à film à électrodes en feuille

Il s’agit d’un condensateur à film enroulé dans lequel une couche de film plastique est enroulée sur une feuille métallique qui sert d’électrode interne. La feuille métallique est en aluminium, en étain ou en cuivre.

Les condensateurs à film à électrode métallique sont disponibles dans les types inductif et non inductif. Le type inductif est enroulé avec un fil conducteur fixé à l’électrode interne, tandis que le type non inductif a un fil conducteur ou une électrode terminale fixée à la face d’extrémité. La composante d’inductance du type non inductif peut être plus petite que celle du type inductif et présente donc des caractéristiques supérieures à haute fréquence.

2. Condensateurs à film à électrode évaporée

Il s’agit d’un type de condensateurs à film dans lequel l’électrode interne est fabriquée par dépôt de métal sur un film plastique. L’aluminium ou le zinc sont utilisés comme matériau métallique. Le film évaporé étant très fin, il peut être plus petit que les condensateurs à film à électrode en feuille.

Autres informations sur les condensateurs à film

1. Polarité des condensateurs à film

Les condensateurs à film n’ont pas de polarité. En d’autres termes, ce sont des condensateurs non polarisés. Il existe deux types de condensateurs fixes : les condensateurs non polarisés et les condensateurs polarisés.

Condensateurs non polarisés

Un condensateur non polarisé est un condensateur dont la borne positive ou négative n’est pas différenciée. La borne positive n’a pas d’importance. La polarité de la tension appliquée aux bornes n’est pas réglementée. Les condensateurs non polarisés peuvent être utilisés directement dans les circuits à courant alternatif.

Les condensateurs à film sont l’un des principaux types de condensateurs non polarisés. Les autres condensateurs non polarisés comprennent les condensateurs céramiques, les condensateurs papier, les condensateurs mica et les condensateurs à air.

Condensateurs polarisés

Un condensateur polarisé est un condensateur dont le côté positif des deux bornes est déterminé. Si la polarité des bornes n’est pas respectée, le condensateur se casse.

2. Condensateurs à film et audio

L’équipement audio peut être fabriqué soi-même ou personnalisé afin de produire un son à son goût. De nombreux facteurs influencent la qualité du son, mais les pièces utilisées ont également une incidence sur la qualité du son. Les condensateurs sont l’un de ces éléments.

Les caractéristiques requises des condensateurs utilisés dans les amplificateurs audio sont les suivantes :

- Bonnes caractéristiques à haute fréquence

- Faible distorsion harmonique

- Faible “squeal“.

Par rapport aux condensateurs électrolytiques, les condensateurs à film sont supérieurs en ce qui concerne les caractéristiques ci-dessus. En termes de qualité sonore, ils sont supérieurs aux condensateurs électrolytiques en termes de transparence et de résolution du son.