Was Ist Ein Peltier-Element?

Ein Peltier-Element ist ein Gerät, das den Peltier-Effekt nutzt, bei dem Wärme an der Verbindungsstelle übertragen wird, wenn ein elektrischer Strom an zwei verschiedene Metalle angelegt wird, die sich überschneiden.

Effiziente Peltier-Elemente, die derzeit in der Praxis verwendet werden, bestehen nicht aus zwei Metallen, sondern aus drei verschiedenen Materialien: einem n-Typ-Halbleiter, einem Metall und einem p-Typ-Halbleiter. Sie werden in der Regel zur Kühlung eingesetzt, indem sie die Wärmeübertragung nutzen, können aber auch zum Heizen verwendet werden, da sich mit der Änderung der Stromrichtung auch die Richtung der Wärmeübertragung ändert.

Im Gegensatz zu Wärmepumpen hat das Peltier-Element den Vorteil, dass es weder Geräusche noch Vibrationen erzeugt, da der Kühleffekt einfach durch das Anlegen eines elektrischen Stroms erzielt wird. Da kein Kältemittel benötigt wird und keine korrosive Flüssigkeit zum Einsatz kommt, ist das Peltier-Element zudem ein umweltfreundliches Kühlgerät.

Verwendungszwecke von Peltier-Elementen

Peltier-Elemente werden in einer Vielzahl von Bereichen als saubere Kühlelemente eingesetzt.

1. Lebensmittelindustrie

Peltier-Elemente sind kompakt, sauber und sicher. Sie werden in Lebensmittelvitrinen, kleinen Getränkekisten, Milchkühlern, Hotelbehältern usw. eingesetzt.

2. Industrieller Bereich

Industrielle Geräte sind ausnahmslos anfällig für Wasser, aber es werden Maßnahmen ergriffen, um die Temperatur zu regeln und kalte Luft mit minimaler Kondensation zuzuführen oder Kondensatabflüsse einzubauen. Zu den Anwendungen gehören die Kühlung von Schalttafeln, die Kühlung von Überwachungskameras, die lokale Kühlung interner Schalttafelkomponenten, die Kühlung von Gussformen und Luftversorgungssysteme mit konstanter Temperatur und Feuchtigkeit.

3. Optisches Feld

Peltier-Elemente werden häufig zur Kühlung von Geräten auf begrenztem Raum eingesetzt. Sie werden insbesondere zur direkten Kühlung von Wärmequellen, zur Kühlung von kleinen Relaisboxen, zur Temperaturregelung von Fotodetektoren, zur Temperaturregelung von Laserdioden, zur Kühlung von CCD-Kameras, Projektoren, Kopierern und Überwachungskameras sowie zur Kühlung von Wasser für Laser usw. verwendet.

4. Verbraucherbereich

Peltier wird in gewerblichen Kühlschränken für Krankenhäuser und Hotelzimmer verwendet, wobei die Vorteile der Vibrations- und Geräuschlosigkeit und der geringen Größe des Kühlmechanismus genutzt werden. Peltier-Kühlschränke werden in kleinen Kühlschränken, Kühlboxen, Bier-Servern, Weinkellern, Aquarienwasser-Temperaturregelung, Computer-CPU-Kühlung, Luftentfeuchtern, Luftreinigern, Haartrocknern, Negativ-Ionen-Generatoren für Gesichtspflegegeräte usw. eingesetzt.

5. Andere Bereiche

Peltier-Elemente werden auch zum Kühlen und Heizen in den Bereichen Messung und Analyse, Halbleiter, medizinische und physikalische Chemie eingesetzt.

Prinzip Der Peltier-Elemente

Peltier-Elemente verwenden derzeit p- und n-Halbleiter anstelle von Metallen. Damit Elektronen von einem p-Typ-Halbleiter mit niedrigem Energieniveau auf einen n-Typ-Halbleiter mit hohem Energieniveau übertragen werden können, muss von außen Energie aufgenommen werden, was zu einer Wärmeabsorption und einer Temperatursenkung führt.

Wird die Richtung des Stromflusses umgekehrt, werden Elektronen von der Seite mit höherer Energie auf die Seite mit niedrigerer Energie übertragen, was zu einer Wärmeerzeugung führt, um die überschüssige Energie freizusetzen. Daher können Peltier-Elemente je nach Richtung des Stromflusses entweder als Kühl- oder als Heizvorrichtung verwendet werden.

Die Wärmeumwandlung mit Peltier-Elementen eignet sich jedoch nicht zum Kühlen oder Heizen in großem Maßstab, da der Wirkungsgrad im Verhältnis zum Stromverbrauch nicht hoch ist. Für eine effiziente Kühlung ist es sinnvoll, Peltier-Elemente in Kombination mit Wärmeableitungs- und Abluftmechanismen unter Verwendung von Lamellen und Lüftern zu verwenden.

Weitere Informationen üBer Peltier-Elemente

1. Vorteile Der Elektronischen Kühlung

Im Allgemeinen erfolgt der Wärmeaustausch in einem Kühlsystem mit Hilfe eines Kühlgases, das als Kältemittel bezeichnet wird. Da dieses Kältemittel zu den Treibhausgasen gehört, die die globale Erwärmung in nicht unerheblichem Maße beeinflussen, sind seine Auswirkungen auf die Umwelt nicht zu vernachlässigen.

Dagegen ist die elektronische Kühlung mit Peltier-Elementen ein Kühlsystem mit geringer Umweltbelastung, da sie kein Kältemittel benötigt. Außerdem benötigen Kühlsysteme, die Kältemittel verwenden, Kompressoren, die unweigerlich Lärm und Vibrationen erzeugen, während die elektronische Kühlung diese Probleme nicht hat.

2. Kühlfunktion Des Bertsche-Elements

Die Kühlfunktion kann durch Ausnutzung der Eigenschaften der Peltier-Elemente realisiert werden. Wenn ein Gleichstrom an Peltier-Elemente angelegt wird, erfolgt die Wärmeaufnahme auf der Niedertemperaturseite und die Wärmeerzeugung auf der Hochtemperaturseite. Die Kühlfunktion der Peltier-Elemente beruht auf diesem Phänomen.

Kommerziell erhältliche Elemente sind in der Lage, bis in den negativen Temperaturbereich zu kühlen. Sie werden in Kühlboxen, zur Kühlung von CPUs in PCs usw. eingesetzt.

3. Anwendung Auf Am Körper Zu Tragende Geräte

Es wurden tragbare Geräte entwickelt, die die Eigenschaften von Peltier-Elementen nutzen. Zu den auf dem Markt befindlichen tragbaren Geräten gehören solche, die den Hals erwärmen oder kühlen können.

Dieses Gerät fühlt sich warm oder kalt an, indem es die Temperatur einer Platte steuert, die den Nacken berührt.

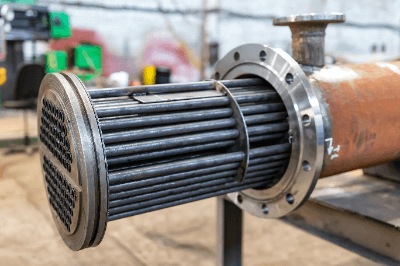

Ein Wärmetauscher ist ein Gerät, das Wärme zwischen Flüssigkeiten wie Luft und Wasser überträgt.

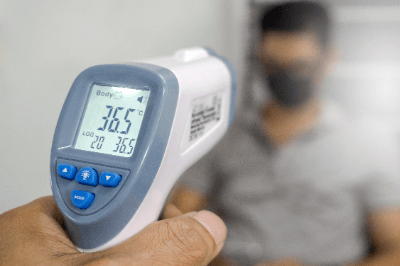

Ein Wärmetauscher ist ein Gerät, das Wärme zwischen Flüssigkeiten wie Luft und Wasser überträgt. Berührungslose Temperatursensoren sind Sensoren, die die Temperatur erfassen können, ohne direkt an dem zu messenden Objekt angebracht zu sein.

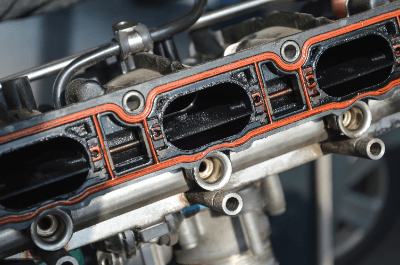

Berührungslose Temperatursensoren sind Sensoren, die die Temperatur erfassen können, ohne direkt an dem zu messenden Objekt angebracht zu sein. Flachdichtungen (englisch: Gasket) sind Teile und Materialien, die zur Aufrechterhaltung der Luftdichtheit und Abdichtung in Geräten, Strukturen und Rohrleitungen verwendet werden, um zu verhindern, dass interne Flüssigkeiten und andere Substanzen auslaufen.

Flachdichtungen (englisch: Gasket) sind Teile und Materialien, die zur Aufrechterhaltung der Luftdichtheit und Abdichtung in Geräten, Strukturen und Rohrleitungen verwendet werden, um zu verhindern, dass interne Flüssigkeiten und andere Substanzen auslaufen. Ferrit-Magnet werden hauptsächlich aus Eisenoxid in Verbindung mit Kobalt, Nickel und Mangan hergestellt. Die Summenformel lautet MFe2O4 (M = Mn, Fe, Co, Ni, Cu, Mg, Zn, Cd, usw.).

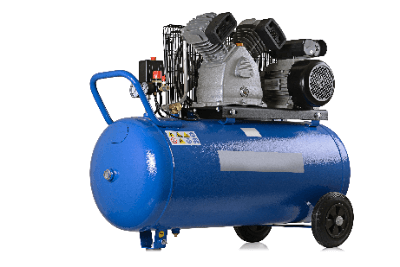

Ferrit-Magnet werden hauptsächlich aus Eisenoxid in Verbindung mit Kobalt, Nickel und Mangan hergestellt. Die Summenformel lautet MFe2O4 (M = Mn, Fe, Co, Ni, Cu, Mg, Zn, Cd, usw.). Ein Kompressor (englisch: compressor) ist eine Maschine, die durch die Drehbewegung eines Rotors oder die Hin- und Herbewegung eines Kolbens Gas komprimiert und pumpt.

Ein Kompressor (englisch: compressor) ist eine Maschine, die durch die Drehbewegung eines Rotors oder die Hin- und Herbewegung eines Kolbens Gas komprimiert und pumpt. Ein Impulsgenerator ist ein Gerät, das schnell auftretende und konvergierende elektrische Signale, so genannte Impulse, erzeugt.

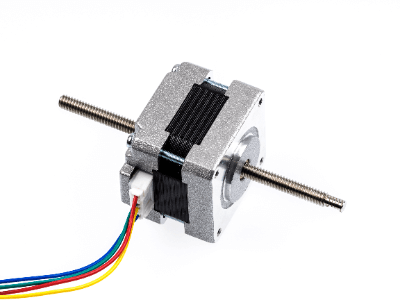

Ein Impulsgenerator ist ein Gerät, das schnell auftretende und konvergierende elektrische Signale, so genannte Impulse, erzeugt. Ein Aktuator, auch Aktor genannt, ist eine Antriebsvorrichtung, die verschiedene Arten von Eingangsenergie in eine physische Bewegung umwandelt.

Ein Aktuator, auch Aktor genannt, ist eine Antriebsvorrichtung, die verschiedene Arten von Eingangsenergie in eine physische Bewegung umwandelt.