What Is a Weight Sensor?

A weight sensor is a sensor used to weigh an object. Load cells are mainly used.

Before load cells became mainstream, mechanical lever-type scales were used to measure weight. Lever-type scales require time-consuming calibration and maintenance to ensure accurate measurements.

Load cell scales are difficult to break because they have no moving or friction parts in their design, and can be used for a long period of time with only simple maintenance. They also have excellent features, such as high measurement accuracy and minimal influence of temperature on measurement, and are widely used.

Uses of Weight Sensors

Weight sensors are used in a wide range of applications.

The main application of weight sensors is to measure weight itself. For example, they can be used in hospital beds to weigh patients or in production to check the weight of products.

Since pressure is used to detect weight, it can also be used to measure the load on an object. For example, they are used to determine the torque of an engine or the load on the wheels of a vehicle.

Principle of Weight Sensors

As mentioned above, load cells are the most common type of weight sensors. Load cells can be broadly classified into hydraulic load cells, pneumatic load cells, and strain gauge load cells, depending on the output signal.

Hydraulic load cells are filled with fluid inside the load cell. They are designed so that the pressure of the fluid increases as the force applied to the load cell increases, and weight can be measured from the change in fluid pressure. Since no electronic components are used, they can be used in hazardous areas and are used to measure the weight of tanks and hoppers.

Pneumatic load cells are load cells that use air pressure for detection. By using multiple damping chambers, measurement accuracy is improved over the hydraulic type. Since they are not filled with liquid as in the hydraulic type, the risk of contamination in the event of breakage is reduced.

Strain gage load cells capture the force applied to the load cell as an electrical signal. When a force is applied to a strain gage, deformation occurs, resulting in a change in the electrical resistance of the gage. Since the change in electrical resistance is proportional to the amount of deformation of the gauge, or the force applied, weight can be measured by observing the electrical resistance.

How Weight Sensors Work

Various types of weight sensors have been developed and are in use. Typical examples are listed below.

Load Cell: The most commonly used weight sensors are the load cell. Load cells are basically made of metal, and the strain that occurs when stress is applied to the metal is converted into weight by measuring the change in resistance due to deformation of a strain gage attached to the metal and converted into an electrical value. It is suitable for the purpose of accurately measuring weight.

Piezoelectric Element: A piezoelectric element made of crystal or ceramic generates an electric charge due to the piezoelectric effect when a force is applied. By measuring the change in charge, the strain produced in an object can be measured and replaced with the presence or absence of weight.

Capacitance Type: It is replaced with weight by measuring the change in capacitance between two films, which deforms in response to changes in pressure.

Film Laminate Type: Applied to sheet type switches to detect weight or to detect when an object comes in contact with it.

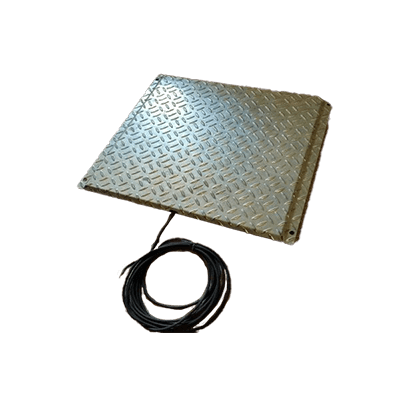

Sheet or Mat Type Weight Sensors

A sheet or mat type that detects the presence or absence of weight is also called weight sensors. They are also known as pressure-sensitive sheets or mat switches.

The structure consists of two sheets of resin, rubber, or other materials that deform according to weight or load, and piezoelectric elements, capacitive elements, and contacts are placed on the combined surfaces. When weight is applied to the sheet or mat, an electrical change is output, and this change is used to detect the presence or absence of weight. Typical examples are those mounted on the bumpers of automatic door openers and unmanned vehicles to detect human contact.

Weight Sensors and IoT

A wide variety of sensors are used in IoT-related applications, and weight sensors are one of them. As an example, they are used to detect the presence or absence of objects in automated conveyor lines and to detect the presence of inventory in automated warehouses. Weight sensors can also be used to count the amount of goods in stock automatically or the number of shipments by weight, and warehouse management systems can be operated remotely, even from remote locations.

An ultrasonic anemometer is a type of

An ultrasonic anemometer is a type of