Was ist ein Elektronenmikroskope?

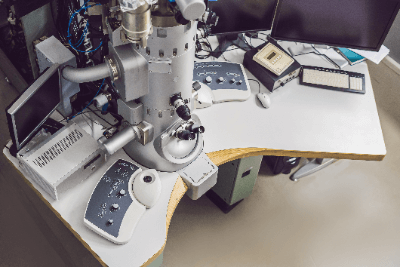

Ein Elektronenmikroskop ist ein Mikroskop, das eine Probe durch die Bestrahlung mit einem Elektronenstrahl beobachtet. Aufgrund der extrem kurzen Wellenlänge des Elektronenstrahls ist es möglich, ultrafeine Strukturen sichtbar zu machen, die mit einem Lichtmikroskop nicht beobachtet werden können. Es gibt zwei Haupttypen von Elektronenmikroskopen: solche, die die Durchlässigkeit des Elektronenstrahls als Bild ausgeben, und solche, die das durch die Wechselwirkung zwischen dem Elektronenstrahl und der Probe erzeugte Signal abbilden.

Die meisten Elektronenmikroskope, die als Produkte verkauft werden, sind für industrielle Materialien bzw. für die Betrachtung biologischer Proben optimiert. Elektronenmikroskope werden häufig auch als Elektronenmikroskope oder EM für ihre englische Abkürzung abgekürzt.

Verwendungszwecke von Elektronenmikroskopen

In der Industrie werden Elektronenmikroskope eingesetzt, um die Bruchfläche von beschädigten Metallteilen zu analysieren und die Ursache der Beschädigung zu ermitteln sowie die Oberfläche verarbeiteter Materialien zu beobachten, um deren Qualität zu überprüfen. Außerdem werden mit dem Elektronenmikroskop die instrumentellen Eigenschaften von makromolekularen Polymeren durch Beobachtung ihrer Netzwerke untersucht und das Vorhandensein von Verunreinigungen beurteilt. In den Biowissenschaften wird sie zur Visualisierung der Mikrostruktur intrazellulärer Organellen und zur Kartierung neuronaler Verbindungen durch die Beobachtung verflochtener Nervenzellen eingesetzt. Außerdem wurde sie 2017 mit dem Nobelpreis für Chemie für ihre mögliche Anwendung bei der Strukturanalyse von Proteinen durch einfache Vorbehandlung der Proben ausgezeichnet.

Grundlagen der Elektronenmikroskopie

Die Elemente, aus denen ein Elektronenmikroskop besteht, sind eine Quelle, eine Linse und ein Detektor, und allein schon vom Aufbau her ähnelt es dem eines Lichtmikroskops. Jedes dieser Elemente unterscheidet sich jedoch grundsätzlich von dem eines Lichtmikroskops.

Erstens werden Elektronenstrahlen sofort abgeschwächt und vernichtet, wenn sie mit Molekülen und anderen Objekten in der Luft zusammenstoßen. Daher muss der Elektronenstrahl in einem Vakuum erzeugt und bestrahlt werden.

Zweitens sind Glaslinsen, wie sie in der allgemeinen Optik verwendet werden, durchsichtig, so dass zur Brechung der Elektronenstrahlen magnetische Linsen verwendet werden müssen, bei denen ein Magnetfeld angelegt wird, um die Elektronenstrahlen zu bündeln.

Charakteristisch für solche Linsen ist, dass sie große optische Aberrationen aufweisen, und um dies zu verbessern, werden sie mit einer kleinen Apertur konstruiert. Dadurch haben Elektronenmikroskope eine große Schärfentiefe und können dreidimensionale Objekte mit großer Tiefe beobachten.

Die gängigen Elektronenmikroskope lassen sich in zwei Kategorien einteilen

1. Die Transmissions-Elektronenmikroskopie (TEM)

Bei dieser Methode wird ein Elektronenstrahl durch die Probe geschickt und der Kontrast anhand der Abschwächung des Strahls ermittelt. Damit der Elektronenstrahl die Probe durchdringen kann, muss die Dicke der Probe so eingestellt werden, dass sie sehr dünn ist. Die Stärke der Elektronen wird als Beschleunigungsspannung bezeichnet, und bei einer Beschleunigungsspannung von 300 kV beträgt die Wellenlänge 0,00197 nm, was extrem kurz ist, und die Auflösung 0,1 nm, was in der Größenordnung des ursprünglichen Materials liegt. Dies kann in eine maximale Vergrößerung von 800.000x umgewandelt werden, die 800 Mal höher ist als die eines optischen Mikroskops, was die hohe Auflösung zeigt. Transmissions-Elektronenmikroskope beobachten die Elektronen, die durch die Probe hindurchgehen, und eignen sich daher hervorragend für die Betrachtung der inneren Struktur einer Probe, z. B. der Kristallstruktur innerhalb eines sehr kleinen Bereichs.

2. Rasterelektronenmikroskopie (SEM)

Wenn Materialien im Vakuum mit Elektronenstrahlen bestrahlt werden, werden Sekundärelektronen, reflektierte Elektronen und charakteristische Röntgenstrahlen emittiert. Bei der Elektronenmikroskopie werden Bilder aus Sekundärelektronen und reflektierten Elektronensignalen durch Abtasten räumlich fokussierter Elektronenstrahlen erzeugt. Die Sekundärelektronen werden aus der Nähe der Probenoberfläche erzeugt, so dass sich das Sekundärelektronenbild für die Betrachtung der mikroskopischen Unregelmäßigkeiten der Probe eignet. Die Anzahl der reflektierten Elektronen hängt von der Zusammensetzung der Probe ab (Ordnungszahl, Kristallorientierung usw.). Das reflektierte Elektronenbild eignet sich daher zur Beurteilung der Zusammensetzung der Probenoberfläche.

Wenn ein Elektronenstrahl auf eine Probe trifft, werden die Atome, aus denen ihre Oberfläche besteht, angeregt und geben Elektronen ab. Andere Emissionen, wie reflektierte Elektronen und charakteristische Röntgenstrahlen, werden als Sekundärelektronen bezeichnet und durch Punktabtastung der Intensität der emittierten Sekundärelektronen ermittelt.

Was man nur mit einem Elektronenmikroskop beobachten kann

Elektronenmikroskope haben im Vergleich zu gewöhnlichen Lichtmikroskopen eine extrem hohe Auflösung, so dass sie z. B. die winzigen Gewebestrukturen von Zellen und Metallkristallen in der Größenordnung von Atomen beobachten können.

Am Beispiel der Zelle: Mit der Lichtmikroskopie lassen sich die feinen Strukturen der Zelle mit Ausnahme des Zellkerns nicht detailliert beobachten, mit der Elektronenmikroskopie hingegen schon. Dies ermöglicht detaillierte Untersuchungen verschiedener Funktionen, wie z. B. die Funktionsweise von Enzymen innerhalb der Zelle und Reaktionen von Zellstrukturen.