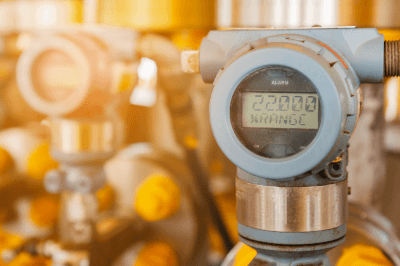

¿Qué es un Manómetro Digital?

Los manómetros digitales son máquinas para medir la presión. Se utilizan para supervisar y controlar la presión hidráulica, hidráulica y barométrica en diversas máquinas industriales, equipos e instrumentos de análisis.

Los manómetros digitales son máquinas para medir la presión. Se utilizan para supervisar y controlar la presión hidráulica, hidráulica y barométrica en diversas máquinas industriales, equipos e instrumentos de análisis.

Dependiendo de la aplicación, algunos son estancos. La elección depende del fluido (aire seco, aire nebulizado, vapor, aceite, etc.) cuya presión se desea medir y del límite superior de la presión aplicada.

El método utilizado en muchos sensores de presión en los últimos años es que la presión se mide mediante una pieza llamada diafragma, se convierte en una señal eléctrica y se envía a un monitor.

Usos de los Manómetros Digitales

Los manómetros se utilizan en sistemas semiconductores de suministro de gas, en maquinaria y equipos de diversas industrias como la petrolera, papelera y química, y en equipos de análisis químico. En consecuencia, la naturaleza de los fluidos que deben medirse varía.

Es necesario seleccionar el sensor adecuado en función del objeto a medir (gas, líquido, inflamable o no, corrosivo o no).

La presión de referencia (absoluta o atmosférica) también varía de un instrumento a otro. Además, existen dos tipos de instrumentos que utilizan la presión atmosférica como referencia: los que miden la presión negativa y los que miden la presión positiva.

Principio de los Manómetros Digitales

Los manómetros utilizados en los últimos años miden la presión mediante un elemento receptor de presión llamado diafragma. La presión recibida del fluido hace que la membrana se deforme ligeramente. Existen dos métodos para medir la presión con diafragmas que muestran la deformación y el cambio del diafragma: el tipo de galga extensométrica semiconductora y el tipo de capacitancia.

1. Tipo Galga Extensométrica Semiconductora

Este método utiliza un elemento de conversión eléctrica para detectar la deformación del diafragma y medir la presión. Existen tres tipos de bandas extensométricas de semiconductores en función de su estructura interna: bandas extensométricas de semiconductores a granel, bandas extensométricas de semiconductores depositados en fase de vapor (película fina) y bandas extensométricas de semiconductores de tipo difusión.

Bandas Extensométricas de Semiconductores a Granel

Las bandas extensométricas de semiconductores se utilizan uniendo una banda extensométrica de semiconductores a un diafragma metálico.

Bandas Extensométricas Semiconductoras de Deposición (Película Fina)

Se forma una fina película de banda extensométrica semiconductora directamente sobre un diafragma metálico. Muy utilizadas, ya que no hay efecto de adherencia.

Bandas Extensométricas Semiconductoras de Tipo Difusión

Este método utiliza una oblea de silicio monocristalino para crear el diafragma. Aunque no puede soportar presiones elevadas, puede fabricarse en serie y es barato.

2. Tipo Capacitancia

Este método utiliza un electrodo opuesto al diafragma para captar el desplazamiento entre el diafragma y el electrodo como capacitancia. En este método, el diafragma es de metal, cerámica o silicona.

Cómo elegir un Manómetro Digital

A la hora de seleccionar un manómetro digital, hay que tener en cuenta lo siguiente:

1. Rango de Medición

El factor más importante a la hora de seleccionar un manómetro digital es si se corresponde con el rango de presión que se desea medir. Dado que los rangos de presión varían en función del tipo de fluido, es necesario comprobar previamente si el manómetro puede medir en el rango adecuado para el fin para el que se va a utilizar.

2. Precisión de la Medición

La precisión de medida no siempre es importante para los manómetros, dependiendo de la finalidad y la aplicación. En cambio, en aplicaciones industriales avanzadas o en entornos exigentes, puede requerirse una gran precisión y debe quedar claro para qué se van a utilizar los valores medidos.

3. Visualización

Asegúrese de que los valores medidos están diseñados para ser fáciles de leer. La clave es elegir una pantalla con una visualización digital clara y unidades y valores fáciles de leer. Una pantalla retroiluminada también es útil para su uso en entornos oscuros.

4. Operatividad y Facilidad de Uso

Es importante elegir un manómetro digital con una estructura de botones y menús clara y un manejo intuitivo. Preferiblemente uno con una interfaz fácil de usar y fácil de configurar y leer los datos.

5. Alimentación Eléctrica y Duración de la Batería

Los manómetros digitales requieren una fuente de alimentación, y es importante comprobar el estado de las opciones de alimentación, como el funcionamiento con pilas o la compatibilidad con adaptadores de CA, en función del entorno en el que se vayan a utilizar. También es importante elegir un producto con una batería de larga duración y un tiempo de recarga corto, por lo que es importante prever en qué situaciones se va a utilizar.

Un registrador digital es es un dispositivo que captura y almacena datos de audio y vídeo en formato digital.

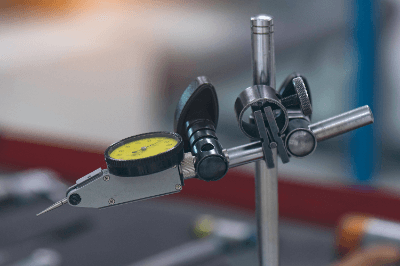

Un registrador digital es es un dispositivo que captura y almacena datos de audio y vídeo en formato digital. Los indicadores digitales son de tipo digital. A diferencia de los indicadores analógicos, no tienen un mecanismo para amplificar la cantidad de empuje en la punta o para cambiar el movimiento. Por lo tanto, el desplazamiento se lee directamente mediante un codificador o una escala. Las lecturas máxima y mínima pueden ajustarse dentro del rango de la cantidad de empuje de la punta y la resolución.

Los indicadores digitales son de tipo digital. A diferencia de los indicadores analógicos, no tienen un mecanismo para amplificar la cantidad de empuje en la punta o para cambiar el movimiento. Por lo tanto, el desplazamiento se lee directamente mediante un codificador o una escala. Las lecturas máxima y mínima pueden ajustarse dentro del rango de la cantidad de empuje de la punta y la resolución. Un desecador, también conocido como deshumidificador, es un recipiente utilizado para guardar objetos que deben mantenerse alejados de la humedad. Los desecadores más antiguos son circulares y están hechos de vidrio de paredes gruesas. Se utilizan desecantes, como el gel de sílice, para mantener condiciones secas en su interior. Los desecadores permiten controlar la composición del aire y la humedad, lo que los hace útiles para el almacenamiento de reactivos higroscópicos, muestras y equipos electrónicos.

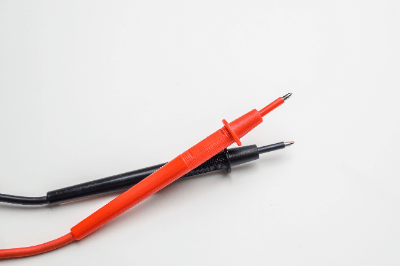

Un desecador, también conocido como deshumidificador, es un recipiente utilizado para guardar objetos que deben mantenerse alejados de la humedad. Los desecadores más antiguos son circulares y están hechos de vidrio de paredes gruesas. Se utilizan desecantes, como el gel de sílice, para mantener condiciones secas en su interior. Los desecadores permiten controlar la composición del aire y la humedad, lo que los hace útiles para el almacenamiento de reactivos higroscópicos, muestras y equipos electrónicos. Una sonda de prueba es un dispositivo especialmente diseñado para realizar mediciones y experimentos en circuitos eléctricos y equipos de prueba. Se utiliza para verificar la continuidad de los circuitos y analizar las formas de onda.

Una sonda de prueba es un dispositivo especialmente diseñado para realizar mediciones y experimentos en circuitos eléctricos y equipos de prueba. Se utiliza para verificar la continuidad de los circuitos y analizar las formas de onda. Un indicador de prueba es un instrumento de medición utilizado para determinar el paso, altura o espesor de un componente. Este dispositivo cuenta con un elemento de medición que se desplaza hacia arriba y hacia abajo, ya sea en forma de palanca o mediante un husillo, para detectar desplazamientos, como escalones. La cantidad de desplazamiento se indica mediante un reloj comparador.

Un indicador de prueba es un instrumento de medición utilizado para determinar el paso, altura o espesor de un componente. Este dispositivo cuenta con un elemento de medición que se desplaza hacia arriba y hacia abajo, ya sea en forma de palanca o mediante un husillo, para detectar desplazamientos, como escalones. La cantidad de desplazamiento se indica mediante un reloj comparador.