¿Qué es Máquinas de Laminación?

Las máquinas de laminación son máquinas-herramienta que conforman el plástico aplicando una fuerza intensa sobre el material.

El metal tiene la propiedad de la plasticidad, lo que significa que no vuelve a su forma original cuando se aplica una fuerza superior a un cierto grado. La plasticidad es un método de transformación que aprovecha esta propiedad. Las máquinas de laminación presionan fuertemente una herramienta llamada matriz contra la pieza giratoria para transferir la forma de la pieza, que se deforma plásticamente en la forma deseada.

Suelen utilizarse para procesos de conformado, como los tornillos. El corte, en el que se corta la pieza, es un proceso comparable. A diferencia del corte, el laminado no produce virutas y no se desperdicia material.

También tiene la ventaja de que los tiempos de mecanizado son más cortos y la vida útil de la herramienta más larga, lo que lo convierte en un método de mecanizado más productivo y eficaz en comparación con el corte. Además, las fibras del material se conectan sin cortar, lo que aumenta su resistencia.

Usos de las Máquinas de Laminación

Las máquinas de laminación se utilizan para formar tornillos, engranajes y estrías y dentados evolventes. Se requiere una inversión inicial, ya que hay que preparar las matrices según las especificaciones y la forma del producto.

Además, el tiempo de preparación para cambiar entre distintos tipos de productos suele ser largo. Por lo tanto, no son adecuadas para la producción de pequeñas cantidades y grandes mezclas.

Una vez configurada, la vida útil de la herramienta es larga y la precisión del producto es estable, por lo que es superior para la producción de pequeñas cantidades y grandes volúmenes. El tiempo de mecanizado también puede reducirse en comparación con el corte.

Principio de las Máquinas de Laminación

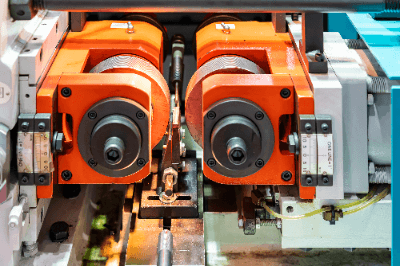

Las máquinas de laminación se pueden clasificar a grandes rasgos en laminación con matriz redonda, laminación con matriz plana y laminación con matriz planetaria.

1. Laminado en Redondo

El laminado en redondo es un proceso de conformado en el que la pieza se aprieta entre dos o tres matrices redondas que giran a la misma velocidad. El principio sigue siendo el mismo: las matrices se presionan contra la pieza mediante fuerzas hidráulicas o de otro tipo.

Al cambiar la distancia entre las matrices, las dimensiones de la pieza pueden ajustarse según se desee. Además, debido a su excelente aplicabilidad en el mecanizado, se utilizan ampliamente para procesos distintos del laminado de roscas. Por otro lado, la productividad es inferior a la de otros métodos de laminado de roscas, ya que el material a procesar se suministra y descarga en el mismo lugar.

El laminado de roscas redondas puede dividirse en tres tipos en función del método de procesamiento. Estos son: “laminado en forma de Y”, en el que la pieza se inserta mientras el espacio entre las matrices está abierto y luego se cierra lentamente; “laminado en forma de empuje”, en el que la pieza se empuja hidráulicamente hacia el espacio cerrado entre las matrices; y “laminado en forma pasante”, en el que la pieza se forma pasándola a través del espacio cerrado entre las matrices.

El laminado pasante se utiliza para piezas con guías, como tornillos y engranajes helicoidales. Es importante seleccionar el método de conformado más adecuado, teniendo en cuenta la forma del producto.

2. Laminado Plano

El laminado en forma de matriz plana es un proceso de conformado en el que la pieza se intercala entre un par de matrices planas y las matrices se mueven en paralelo para que la pieza gire.

Es un método de conformado muy productivo y adecuado para la producción en serie de tornillos de uso general.

3. Laminación Planetaria

El laminado planetario es un método de conformado que consiste en introducir la pieza entre el interior de una matriz fija y una matriz redonda giratoria.

Tiene la desventaja de que la distancia entre las matrices no puede modificarse, por lo que la aplicabilidad del proceso es limitada. Sin embargo, es muy productivo y se utiliza a menudo en la producción en serie de tornillos de uso general.

Otra Información sobre Máquinas de Laminación

1. Automatización de Máquinas de Laminación

Las máquinas de laminación son máquinas de procesamiento que pueden aplicarse al mecanizado de diversos componentes distintos de los tornillos. Además, existen “máquinas de laminación de formas” automatizadas y de control numérico que también pueden utilizarse para el laminado avanzado de formas. El motivo es el deseo de la industria de cambiar el procesamiento de piezas del corte, que tiende a desperdiciar material, al conformado de plástico, que ofrece mayores rendimientos.

Las máquinas de laminación controladas por ordenador pueden conseguir una mayor precisión de producto que las máquinas de laminado de formas convencionales. Ya que las plataformas de husillo izquierda y derecha permiten que las dos matrices del husillo procedan al mecanizado manteniendo la distancia entre centros y absorbiendo las fluctuaciones de carga.

Otro punto de interés es la capacidad de acomodar un aumento del número de ejes de control de herramientas. Por ejemplo, en el caso de una máquina de laminado de formas controlada por ordenador de siete ejes, la rotación del husillo, el ángulo de inclinación y la distancia entre husillos pueden controlarse cada uno de ellos de forma independiente. Ésto permite realizar movimientos más complejos y de alta precisión sin dificultad que en el caso del balanceo y el laminado de roscas utilizados en el laminado de formas de troqueles redondos en general.

2. Control Avanzado del Troquel de Máquinas de Laminación

La automatización de las máquinas de laminación ha llevado al desarrollo de métodos de procesamiento que han evolucionado a partir de la laminación convencional con matriz redonda, como la laminación de forma alterna y la laminación de forma múltiple.

El laminado recíproco es un proceso de laminado de formas en el que las matrices que giran en la misma dirección están sincronizadas, alternando entre la rotación hacia delante y hacia atrás. La ventaja de este método es que puede controlarse la cantidad de movimiento de la pieza a medida que se desplaza y puede evitarse el contacto con piezas no mecanizadas. Esto facilita la producción de piezas de alto mecanizado que requieren un mecanizado repetitivo.

El laminado múltiple es un proceso que permite laminar diferentes patrones en varios lugares en una sola operación. Esto se consigue alimentando la pieza en la posición correcta mediante una mesa deslizante servocontrolada. Con las máquinas de laminación, sólo se necesita una máquina para varios lugares, mientras que con las máquinas de laminación convencionales se necesitan dos o más máquinas.