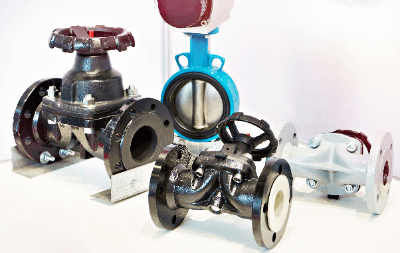

¿Qué son las Válvulas de Diafragma?

Las válvulas de diafragma son válvulas en las que el paso del caudal se controla mediante un diafragma flexible de caucho u otro material.

Las válvulas de diafragma son válvulas en las que el paso del caudal se controla mediante un diafragma flexible de caucho u otro material.

Como la estructura es más sencilla que la de otras válvulas, es posible fabricar válvulas con una excelente resistencia a la corrosión y a los productos químicos fabricando el cuerpo de la válvula de metal y recubriendo el interior con caucho o FRP.

Usos de las Válvulas de Diafragma

Las válvulas de diafragma se utilizan principalmente en tuberías que requieren resistencia a la corrosión y a los productos químicos. Por lo tanto, se utilizan en plantas químicas y de semiconductores, así como en fábricas de alimentos.

Por ejemplo, cuando se requiere resistencia a la corrosión en plantas químicas, el diafragma es de EPDM y el interior está revestido de caucho duro, que se utiliza en líneas con fluidos corrosivos como el ácido clorhídrico.

En otros casos, las plantas de semiconductores manejan fluidos peligrosos como silano y trifluoruro de nitrógeno, para los que son más adecuadas las válvulas de diafragma con una excelente estanqueidad y una forma interna sencilla.

Su sencilla estructura también permite limpiar la línea de producción y desmontar y limpiar las válvulas. Las válvulas de diafragma también se utilizan en plantas de fabricación de productos farmacéuticos y en la industria biotecnológica con materiales esterilizables, etc.

Principio de las Válvulas de Diafragma

El principio de las válvulas de diafragma es muy sencillo. Estas utilizan un obturador revestido resistente a la corrosión y un diafragma resistente a la corrosión en lugar de un componente de obturador de válvula, y el medio se controla moviendo el diafragma.

Al subir el diafragma se abre el paso y al bajarlo se presiona contra el cuerpo de la válvula, cerrándose ésta. El fluido se controla únicamente mediante el movimiento vertical del diafragma.

Hay una estructura interna con un vertedero en el paso del caudal, que se presiona firmemente contra el diafragma para controlar el paso del caudal. La propia maneta de la válvula gira, pero el diafragma sólo se mueve hacia adelante y hacia atrás, por lo que tiene muy pocas piezas de sellado como otras válvulas. Como resultado, tiene excelentes propiedades de sellado.

Tipos de Válvulas de Diafragma

Existen dos tipos de válvulas de diafragma: manuales y automáticas. Las válvulas de diafragma automáticas pueden utilizar actuadores neumáticos, hidráulicos o eléctricos y accesorios como electroválvulas, finales de carrera y posicionadores.

Las válvulas de diafragma se caracterizan por su elasticidad, que les confiere excelentes propiedades de estanqueidad. Como resultado, tienen una capacidad de cierre muy elevada y suelen utilizarse en tuberías para fluidos corrosivos y productos químicos, donde no se permite ni la más mínima fuga.

La válvula consta de un cuerpo, una membrana de elastómero y un asiento para que la membrana cierre la válvula.

Más Información sobre Válvulas de Diafragma

Características de las Válvulas de Diafragma

Las válvulas de diafragma tienen una baja fuga externa y pueden hacer fluir fluidos peligrosos. Debido a su construcción sencilla, no hay piezas que puedan causar acumulación de líquido, lo que resulta especialmente útil cuando es necesario drenar completamente gases peligrosos, por ejemplo en la industria de semiconductores.

El mantenimiento es muy sencillo, ya que el cuerpo de la válvula y el diafragma son las únicas piezas aparte de la maneta y otras piezas de accionamiento. No existen más consumibles que el diafragma.

Por otro lado, hay desventajas que deben tenerse en cuenta. Las válvulas de diafragma pueden utilizarse en un estrecho rango de presión, dependiendo del material del diafragma, hasta media (alrededor de 20 bar) y en un rango de temperatura de -50°C a 230°C. No pueden utilizarse en líneas que manejen fluidos demasiado calientes o a alta presión. El diafragma tiende a desgastarse y requiere un mantenimiento más frecuente que las válvulas convencionales.

Las válvulas de diafragma también tienen un bajo coeficiente de caudal, denominado valor CV, lo que se traduce en una elevada pérdida de carga. Por lo tanto, si la pérdida de presión es un problema, especialmente con líquidos, instalar una válvula de diafragma que tenga el mismo diámetro que el orificio de la tubería puede causar problemas.