¿Qué es la Perlita?

La perlita es una espuma artificial fabricada a partir de obsidiana, roca nacarada y otras rocas tratadas a altas temperaturas para producir una forma granular.

Se utiliza en aplicaciones hortícolas e industriales y como material de construcción. La perlita es una estructura porosa formada por la rápida evaporación del agua contenida en las rocas. Es extremadamente ligera.

Se utiliza principalmente para aplicaciones hortícolas, pero debido a su estructura porosa, también tiene excelentes propiedades de aislamiento térmico, retención del calor y resistencia al fuego, y se utiliza para materiales industriales y de construcción. La estructura de acero obtenida por enfriamiento lento a partir del estado austenítico del mismo acero al carbono o acero aleado también se denomina perlita pero este artículo describe la espuma de roca perlita.

Usos de la Perlita

Los usos de la perlita pueden clasificarse en tres categorías principales.

1. Usos Hortícolas

La perlita se utiliza para medios de cultivo y piedras para macetas. Se utiliza mucho como enmienda del suelo porque es muy ligera y tiene diversas propiedades. Cuando se utiliza, se recomienda mezclar aproximadamente un 10-20% de perlita con el total de tierra.

2. Auxiliares Filtrantes

La perlita se empezó a utilizar en la década de 1950 como alternativa a los auxiliares de filtración de tierra de diatomeas. Es químicamente muy estable y se utiliza como catalizador y portador. También se utiliza a menudo para separar sólidos de gases.

3. Materiales de Construcción, Aislantes, etc.

En los últimos años, la perlita se ha utilizado cada vez más en materiales aislantes y de relleno que como coadyuvante de filtración. Como material poroso, es ligero, aislante, ignífugo e insonorizante. Como tal, se utiliza a menudo en paneles de revestimiento de paredes.

Como material aislante, la perlita también se utiliza a gran escala en el campo del almacenamiento refrigerado y congelado, por ejemplo en tanques de almacenamiento de gas natural licuado (GNL) y en barcos. Además, la perlita puede añadirse al cemento para producir un mortero ligero y resistente. En condominios y edificios de gran altura, la adición de Perlita ha permitido producir hormigón ligero que mantiene su resistencia, reduciendo así los costes de transporte, producción y materias primas.

Otras aplicaciones de perlita incluyen aditivos para productos de resina, aplicaciones dentales, materiales de sellado, agentes de mateado de pinturas, caucho de silicona y fabricación de papel.

Propiedades de la perlita

La perlita se fabrica a partir de dos tipos de piedras preciosas: la perlita y la obsidiana. Cada una tiene sus propias características y se utiliza de forma que se aprovechen al máximo.

1. Perlita Nacarada

La perlita nacarada es una partícula porosa que se obtiene procesando la perlita a altas temperaturas. La perlita tiene un alto contenido en agua, lo que da lugar a una estructura esponjosa y porosa. Debido a su excelente retención de agua y permeabilidad, se utiliza en suelos con poca capacidad de retención de agua.

2. Obsidiana Perlita

La perlita de obsidiana se obtiene calentando obsidiana negro-verdosa a altas temperaturas para evaporar el agua. Como contiene menos agua que la perlita, el tratamiento térmico produce un gran número de poros microscópicos. Estos poros microscópicos son difíciles de penetrar para el agua, por lo que se caracteriza por unas excelentes propiedades de drenaje. También tiene propiedades de intercambio iónico que la convierten en agua mineral, lo que tiene un efecto de prevención de la pudrición de las raíces. Debido a estas características, se utiliza a menudo en suelos mal drenados.

Más Información sobre la Perlita.

1. Diferencia entre Perlita y Zeolita

La perlita es una roca volcánica vítrea tratada térmicamente, por lo que sus principales componentes son dióxido de silicio, óxido de aluminio, óxido de hierro, óxido de potasio y óxido de sodio, que se encuentran en rocas y minerales.

Las zeolitas, por su parte, son aluminosilicatos y contienen silicio, aluminio y oxígeno como principales constituyentes. La composición elemental es similar a la de la perlita, pero hay diferencias en la estructura molecular y las propiedades.

Las diferencias entre perlita y zeolita se comparan en las aplicaciones hortícolas. Por ejemplo, perlita se utiliza para regular el contenido de humedad del suelo. Si el suelo drena bien y se seca rápidamente, la perlita se utiliza por sus propiedades de retención de agua, mientras que la perlita obsidiana se utiliza por sus propiedades de drenaje si el suelo no drena bien y las raíces de las plantas se pudren.

La zeolita, por su parte, se utiliza para proporcionar aireación y nutrientes al suelo. Al ser porosa y tener una permeabilidad al aire adecuada, puede mezclarse con el suelo para proporcionar suficiente oxígeno a las raíces de las plantas, mejorando así su crecimiento. Además, se puede reducir la cantidad de abono porque los minerales lixiviados de la zeolita aportan nutrientes a las plantas.

2. Peligros de la Perlita

La perlita es originalmente una roca, por lo que no presenta peligros particulares cuando se utiliza normalmente. En cambio, la inhalación de grandes cantidades de polvo de perlita por la nariz o la boca puede provocar neumoconiosis. La neumoconiosis es una enfermedad causada por la acumulación de polvo en el sistema respiratorio. En las primeras fases no hay síntomas subjetivos, pero con el tiempo pueden aparecer síntomas como tos, flemas, falta de aliento y dificultades respiratorias.

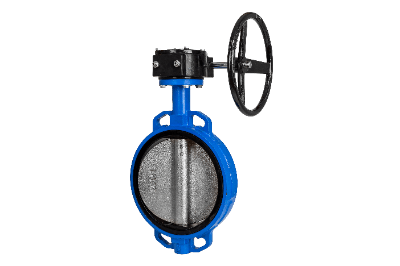

Una válvula de mariposa es una válvula con un disco en forma de disco que gira para controlar la apertura y el cierre. Se denominan válvulas de mariposa porque el cuerpo de la válvula se asemeja a una mariposa. Son adecuadas para diámetros pequeños y grandes y pueden utilizarse con fluidos corrosivos si el interior de la válvula está revestido de PFA u otros materiales.

Una válvula de mariposa es una válvula con un disco en forma de disco que gira para controlar la apertura y el cierre. Se denominan válvulas de mariposa porque el cuerpo de la válvula se asemeja a una mariposa. Son adecuadas para diámetros pequeños y grandes y pueden utilizarse con fluidos corrosivos si el interior de la válvula está revestido de PFA u otros materiales. Los filtros de bolsa son un tipo de dispositivo de captación de polvo que utiliza una tela filtrante tejida o no tejida para recoger partículas muy finas y polvo suspendido en el gas y purificar el gas o gases a tratar.

Los filtros de bolsa son un tipo de dispositivo de captación de polvo que utiliza una tela filtrante tejida o no tejida para recoger partículas muy finas y polvo suspendido en el gas y purificar el gas o gases a tratar. Los generadores de biomasa son dispositivos que utilizan recursos de biomasa como combustible para generar electricidad.

Los generadores de biomasa son dispositivos que utilizan recursos de biomasa como combustible para generar electricidad. Las balanzas digitales son básculas que miden principalmente la masa de objetos cuyo peso oscila entre 30 kg y 3.000 kg.

Las balanzas digitales son básculas que miden principalmente la masa de objetos cuyo peso oscila entre 30 kg y 3.000 kg. Los fusibles de chip son un tipo de componente de chip montado en una placa de circuito impreso.

Los fusibles de chip son un tipo de componente de chip montado en una placa de circuito impreso.