¿Qué es un Luminómetro?

Un luminómetro es un tipo de sensor de movimiento que detecta la luz ambiental y la oscuridad.

Un luminómetro es un tipo de sensor de movimiento que detecta la luz ambiental y la oscuridad.

Su función es encenderse automáticamente cuando el entorno es oscuro y apagarse automáticamente cuando el entorno es luminoso, así como ajustar el brillo de la pantalla a un nivel adecuado para el ser humano. Los sensores de iluminancia se pueden clasificar en tres tipos: los que utilizan fototransistores, los que utilizan fotodiodos y los que tienen un circuito amplificador añadido al fotodiodo.

Los sensores de iluminancia son una tecnología que puede contribuir a reducir el consumo de energía de los equipos electrónicos y mejorar la calidad de imagen de las pantallas de visualización.

Usos de los Luminómetros

Los luminómetros se utilizan ampliamente para detectar el brillo de las pantallas de visualización y LCD y para medir la iluminancia ambiental con el fin de automatizar el encendido y apagado de la iluminación.

Por ejemplo, en teléfonos móviles y smartphones, contribuyen a mejorar la visibilidad y a reducir el consumo de energía de las pantallas LCD al permitir controlar el brillo de la retroiluminación de la pantalla en función de la luminosidad ambiental. Cuando se monta en una pantalla, la visibilidad puede ajustarse automáticamente.

También es una de las tecnologías cada vez más demandadas, adoptada en una amplia gama de campos como las cámaras y las comunicaciones ópticas.

Principio del Luminómetros

Los sensores de iluminancia utilizan fotodiodos y fototransistores que convierten la iluminancia de la luz que incide en la parte receptora de luz en una corriente eléctrica, que se detecta convirtiendo el brillo real de la luz en un valor eléctrico mediante un circuito que amplifica la corriente de salida a un valor de corriente que puede utilizarse como función del sensor.

En otras palabras, la corriente que circula por el fototransistor cambia en función de la luminosidad, lo que hace que aparezca una tensión correspondiente a la luminosidad en ambos extremos de la resistencia instalada en el circuito, y se detecta la luz.

Además, el fotodiodo debe tener una característica de sensibilidad diminuta en la misma gama de longitudes de onda que puede percibir el ojo humano. Sin embargo, los fotodiodos utilizados generalmente en los receptores de luz deben compensar su sensibilidad fuera de la región infrarroja, invisible para el ojo humano.

Mediante la instalación de un subfotodiodo con un pico de sensibilidad espectral en la región infrarroja, el subfotodiodo se sustrae del fotodiodo principal. Este mecanismo permite obtener características de sensibilidad espectral cercanas a la sensibilidad visual que puede percibir el ojo humano.

Otra Información sobre los Luminómetros

1. Configuración de Salida de los Sensores de Iluminancia

Existen varios tipos de sensores de iluminancia con diferentes configuraciones, que van desde los muy sencillos que convierten la corriente de salida del fotodiodo o fototransistor de la parte receptora de luz en un valor de tensión mediante un circuito analógico y lo emiten, hasta tipos más sofisticados con una unidad de conversión analógica a digital, una unidad de control digital más allá y una interfaz serie como SPI. Existe una gran variedad de sensores de iluminancia, en función de la aplicación del mercado, desde los más sencillos, que convierten la corriente de salida de un diodo o fototransistor en un valor de tensión y lo emiten, hasta los más sofisticados, que cuentan con un convertidor analógico-digital, una unidad de control digital más allá y una interfaz serie como SPI.

Con una interfaz SPI, el control desde un microcontrolador o un dispositivo similar es relativamente fácil y compatible con el software, lo que permite un control de la aplicación más preciso. Normalmente, en estos casos, se utilizan pequeños circuitos integrados dedicados que se han convertido en ASIC de sensor para realizar productos de sensores de iluminancia compactos y de alta funcionalidad.

2. Interruptores de Sensores de Iluminancia

Un producto aplicado que utiliza sensores de iluminancia es el interruptor luminómetros. Este interruptor puede utilizarse para encender y apagar automáticamente la iluminación de una habitación en función de la luminosidad exterior. Por ejemplo, en las grandes oficinas suele haber un interruptor para cada zona de iluminación, que se utiliza para encender y apagar la iluminación, por lo que la instalación de un luminómetros puede automatizar estas tareas.

La ventaja de instalar interruptores con sensor de iluminación no es sólo que permiten encender y apagar automáticamente la iluminación en función de la luminosidad exterior. Los interruptores sensores de iluminación de alto rendimiento también pueden utilizarse para atenuar las luces en función de la iluminancia. Estas funciones pueden configurarse mediante un controlador instalado por separado del luminómetros.

Desde el controlador, es posible establecer a qué iluminancia se encienden y apagan las luces, y qué días de la semana y horas del día se activa la función. También hay sensores de iluminancia que permiten cambiar el ajuste de la iluminancia en función de la estación del año.

Instalando estos sensores de iluminancia en oficinas y otros lugares, es posible controlar adecuadamente la iluminancia de la iluminación en diversas partes del interior en función de la hora del día, la estación y las condiciones meteorológicas exteriores. De este modo se puede ahorrar energía.

Un generador de de ondas arbitrarias es un generador de señales que puede generar señales con frecuencias y formas de onda arbitrarias.

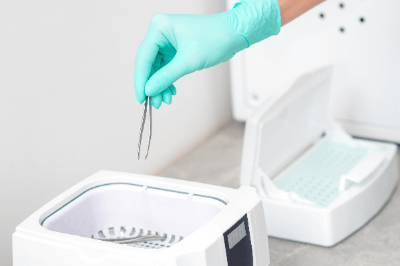

Un generador de de ondas arbitrarias es un generador de señales que puede generar señales con frecuencias y formas de onda arbitrarias. Un sistema de limpieza es un dispositivo que utiliza propiedades químicas y físicas para eliminar sustancias no deseadas de la superficie de un material.

Un sistema de limpieza es un dispositivo que utiliza propiedades químicas y físicas para eliminar sustancias no deseadas de la superficie de un material.