Was ist Motoröl?

Motoröl ist ein Öl, das zur Schmierung und Kühlung des Motors verwendet wird.

Es dient der Aufrechterhaltung der Motorleistung, indem es den direkten Kontakt zwischen den Motorteilen verhindert, den Verschleiß und die Reibung verringert und eine Kühlwirkung hat.

Ein regelmäßiger Wechsel des Motoröls ist sehr wichtig, um sicherzustellen, dass das Produkt, in das der Motor eingebaut ist, in gutem Zustand bleibt und die gewünschte Leistung erbringt. Motoröl hat eine Vielzahl von Funktionen, wird aber manchmal einfach als Schmieröl bezeichnet, da seine Hauptaufgabe die Schmierung ist.

Anwendungen von Motoröl

Motoröl wird fast immer in Geräten mit einem Motor verwendet. Im Motor kommen die mit hoher Geschwindigkeit rotierenden Teile miteinander in Kontakt und durch die Reibung entsteht Wärme. Motoröl absorbiert diese Wärme und verhindert Verschleiß, indem es den Kontakt zwischen den Teilen verringert.

Motoröl wird in einer Vielzahl von Geräten verwendet. Typische Beispiele sind Auto- und Motorradmotoren. Es hält die Leistung des Motors aufrecht, indem es verhindert, dass Teile miteinander in Berührung kommen und indem es einen Kühleffekt bewirkt. Außerdem schützt es den Motor vor Verunreinigungen.

Es wird auch in Schiffs- und Flugzeugmotoren eingesetzt. Schiffsmotoren sind aufgrund ihres langen Einsatzes hohen Temperaturen ausgesetzt und müssen daher auch bei hohen Temperaturen beständig sein. Flugzeugmotoren müssen auch dem Einsatz in großen Höhen standhalten, was ein hochviskoses Öl erfordern kann.

Weitere Anwendungen sind Werkzeug- und Baumaschinen.

Funktionsweise von Motoröl

1. Schmierung

Motoröl verringert die Reibung zwischen Metallteilen und reduziert den Verschleiß. Es schmiert Kolben und Zylinder, indem es in die Zwischenräume der Teile eindringt und so den reibungslosen Betrieb der Maschine erleichtert.

2. Abdichtung

Ein Ölfilm zwischen Kolben und Zylinder dichtet die Brenngase während des Verdichtungs- und Verbrennungsvorgangs ab und sorgt so für eine effiziente Energieerzeugung. Eine bessere Abdichtung führt auch zu einer höheren Motorleistung und einem geringeren Kraftstoffverbrauch. Die Viskosität des Motoröls ist ein Faktor zur Erhöhung der Abdichtung.

Die Viskosität wird in Winter (W) ausgedrückt, dem Grenzwert, bis zu dem das Öl bei niedrigen Temperaturen verwendet werden kann, und einem numerischen Wert, der die Ölviskosität bei 100 °C angibt. Die Viskosität von Motoröl, das in allgemeinen Personenkraftwagen verwendet wird, liegt bei 10W-40 für höhere Produkte und bei 0W-20 für niedrigere Produkte.

Öl mit niedriger Viskosität zeichnet sich dadurch aus, dass das Öl auch bei niedrigen Temperaturen weich ist und ein gutes Startverhalten aufweist, was die Kraftstoffeffizienz bei niedrigen Temperaturen verbessert. Öl mit hoher Viskosität zeichnet sich dadurch aus, dass es auch bei hohen Drehzahlen einen festen Ölfilm bildet, wenn der Motor heiß ist und hat eine hohe Fähigkeit, vor Reibungsschäden zu schützen.

3. Kühlung

Das Motoröl nimmt die Wärme auf und leitet sie nach außen ab, was eine kühlende Wirkung hat. Im Allgemeinen wird das Motoröl umgewälzt und die Wärme durch zirkulierende Wärmeableitung nach außen abgeleitet. Bei Geräten, die viel Wärme erzeugen, kann ein separater Wärmetauscher oder ähnliches extern installiert werden.

4. Reinigung

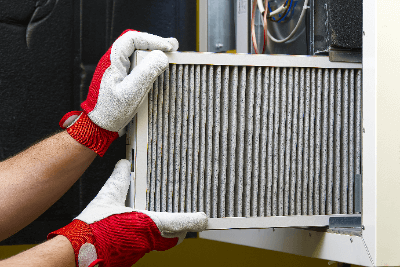

Motoröl reinigt den Schmutz im Inneren des Motors und hält den Motor sauber. Da die Reinigungsleistung jedoch begrenzt ist, muss das Motoröl regelmäßig gewechselt werden.

5. Rostschutz

Motoröl hat auch eine rostvorbeugende Wirkung auf den Motor. Es bildet einen Film im Inneren des Motors, der das Anhaften von Sauerstoff verhindert und die Ausrüstung vor Rost schützt.

Arten von Motoröl

Motoröl besteht aus einem Grundöl, das durch Entfernen von Verunreinigungen und Hinzufügen von synthetischem Öl und Additiven zur Leistungssteigerung hergestellt wird. Je nach der Menge dieser Zusätze kann das Motoröl in drei Arten unterteilt werden: Mineralöl, teilsynthetisches Öl und chemisch-synthetisches Öl.

Mineralöl ist das billigste verfügbare Motoröl und wird aus Rohöl raffiniert, indem Verunreinigungen entfernt werden. Es ist nicht für Hochgeschwindigkeitsfahrten geeignet, bei denen der Motor stark belastet wird und eignet sich für allgemeine Personenkraftwagen.

Teilsynthetische Öle werden durch Zugabe von hochwertigem Synthetiköl zu Mineralöl hergestellt und bieten ein ausgezeichnetes Verhältnis zwischen Qualität und Preis.

100 % synthetische Öle sind hochwertige Öle, bei denen Verunreinigungen weitestgehend entfernt wurden und die mit Additiven zum Schutz des Motors versehen sind. Sie sind so leistungsfähig, dass sie auch rauen Bedingungen wie z. B. im Motorsport standhalten.