Was ist Beryllium-Kupfer?

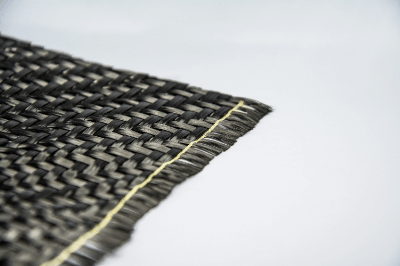

Beryllium-Kupfer (BeCu) ist eine Legierung auf Kupferbasis, der 0,5-3,0 % Beryllium zugesetzt wird.

Sie verbindet die hohe elektrische und thermische Leitfähigkeit von Kupfer mit einer hohen Festigkeit und Haltbarkeit, die mit der von Spezialstählen vergleichbar ist, sowie mit Wärme- und Korrosionsbeständigkeit.

Spezialstähle sind Eisenlegierungen, die im Vergleich zu gewöhnlichen Eisenlegierungen besondere Eigenschaften aufweisen. Sie werden durch Zugabe von Nickel, Chrom und anderen Elementen synthetisiert. Beryllium-Kupfer gilt daher als die Kupferlegierung mit dem besten Eigenschaftsgleichgewicht aller Kupferlegierungen. Aufgrund seiner hervorragenden Eigenschaften wird Beryllium-Kupfer als äußerst zuverlässiges Bauteil in einer Vielzahl von Branchen eingesetzt.

Anwendungen von Beryllium-Kupfer

Beryllium-Kupfer wird hauptsächlich für folgende vier Zwecke verwendet:

1. Leitfähiges Federmaterial

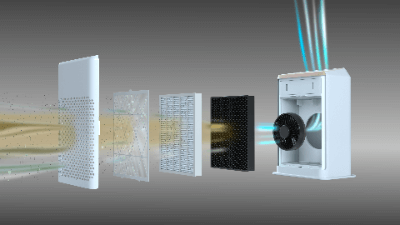

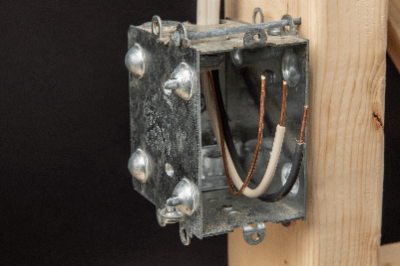

Leitfähige Federmaterialien sind Materialien, die Elektrizität leiten und als Federn gewickelt und verwendet werden können. Beryllium-Kupfer in Form von Platten oder Drähten ist hoch leitfähig, stark und haltbar. Diese Eigenschaften werden als leitfähiges Federmaterial für elektronische Bauteile in Automobilen, Industrieanlagen, Mobiltelefonen und Haushaltsgeräten verwendet.

2. Gleitteile

Gleitende Teile sind Materialien, die in Teilen verwendet werden, die miteinander in Kontakt kommen. Neben seiner hohen Festigkeit und Haltbarkeit weist Beryllium-Kupfer im Vergleich zu Stahlwerkstoffen eine ausgezeichnete Verschleiß- und Abriebfestigkeit auf. Daher wird es für gleitende Teile wie Flugzeugfahrwerke verwendet.

3. Elektrodenkomponenten für das Widerstandsschweißen

Das Widerstandsschweißen ist ein Schweißverfahren, bei dem die Widerstandswärme genutzt wird, die beim Anlegen von Strom an das zu schweißende Metall entsteht. Elektrodenwerkstoffe für das Widerstandsschweißen sind Materialien, die für die beim Widerstandsschweißen verwendeten elektrisch leitenden Elektroden verwendet werden.

Neben einer hohen elektrischen Leitfähigkeit müssen die Elektrodenwerkstoffe für das Widerstandsschweißen aufgrund des ausgeübten Drucks auch beständig sein. Beryllium-Kupfer wird wegen seiner hohen Leitfähigkeit, seiner hohen Festigkeit und seiner langen Lebensdauer in der Automobilindustrie und anderen Industriezweigen als Elektrodenmaterial für das Widerstandsschweißen verwendet.

4. Sicherheitswerkzeuge

Beryllium-Kupfer hat eine hohe Festigkeit, die mit der von Spezialstählen vergleichbar ist, und ist dabei nicht zündend, nicht magnetisch und korrosionsbeständig. Daher wird es in Zangen und Schraubenschlüsseln als Sicherheitswerkzeug verwendet, um Explosionen am Arbeitsplatz zu verhindern.

Verstärkungsmechanismus von Beryllium-Kupfer

Das Metall enthält eine große Anzahl von atomaren Anordnungsfehlern, die als “Versetzungen” bezeichnet werden. Wenn sich diese Versetzungen durch den Kristall bewegen, wird der Metallkristall verformt. Um die Festigkeit eines Materials zu erhöhen, muss daher die Wanderung der Versetzungen so gesteuert werden, dass sie sich so wenig wie möglich bewegen.

Typischerweise werden Legierungen wie Eisen, Titan und Aluminium wärmebehandelt, um ihre Festigkeit zu erhöhen. Dies geschieht mit den Methoden der Mischkristallhärtung und der Ausscheidungshärtung, die zu den gängigsten Methoden der Metallverfestigung gehören.

1. Mischkristallhärtung

Die Mischkristallhärtung ist ein Verfahren zur Verfestigung eines Werkstoffs durch Auflösen von Legierungszusätzen in den Metallelementen der Grundphase und gleichmäßiges Verteilen der Zusätze in der Grundphase. Wenn Elemente unterschiedlicher Größe gemischt werden, kommt es zu einer Verformung der Mischung. Infolgedessen wird die Versetzungswanderung gehemmt und das Metall verfestigt. Im Falle von Beryllium-Kupfer ist das Grundmetall Kupfer und das Zusatzelement Beryllium.

2. Ausscheidungshärtung

Die Ausscheidungshärtung ist eine Methode zur Verfestigung von Metallen durch die Ausscheidung feiner, harter Kristalle im Nanobereich in den Kristallen, wodurch die Bewegung von Versetzungen gehemmt wird. Die Ausscheidung der feinen Kristalle erfolgt durch eine Wärmebehandlung, die als Auslagerung bezeichnet wird. Die feinen Kristalle fallen mit fortschreitender Dauer der Wärmebehandlung aus. Es ist jedoch Vorsicht geboten, denn bei einer zu langen Auslagerungszeit vergröbern die feinen Kristalle und umgekehrt werden die Metallkristalle weicher.

Beryllium-Kupfer wird auch bei geeigneten Temperaturen und Zeiten wärmebehandelt, um Festigkeit und Eigenschaften zu erreichen, die mit denen von Spezialstählen vergleichbar sind.

Weitere Informationen zu Beryllium-Kupfer

Vorschriften und Handhabung von Beryllium-Kupfer

Da Beryllium-Kupfer Beryllium enthält, gibt es manchmal Bedenken hinsichtlich der Beschränkung seiner Verwendung in Bezug auf Umwelt und Gesundheit. Derzeit gibt es jedoch keine Gesetze oder Vorschriften, die die Verwendung von Beryllium-Kupfer einschränken, und die RoHS-Richtlinie, die ELV-Richtlinie und die REACH-Verordnung der EU sind nicht anwendbar. Beryllium selbst ist jedoch hochgiftig, so dass in Japan das PRTR-System Unternehmen dazu verpflichtet, der Regierung Emissions- und Transfermengen zu melden, die von der Größe des Unternehmens und der verarbeiteten Menge abhängen.

Was den Gesundheitsschutz am Arbeitsplatz betrifft, so fällt Beryllium-Kupfer nicht unter die Verordnung zur Verhütung von Gefahren durch bestimmte chemische Stoffe, da sein Berylliumgehalt unter 3 % liegt und es daher bei normalem Gebrauch keine gesundheitlichen Auswirkungen hat. Allerdings werden Schutzmaßnahmen wie lokale Absaugung und das Tragen von Staubmasken beim Schweißen, Trockenschleifen, Polieren und anderen Verfahren, bei denen Dämpfe und Feinstaub entstehen, empfohlen.