Was ist eine Mörtelpumpen?

Eine Mörtelpumpe ist ein betontechnisches Gerät, das dazu dient, Mörtel an die gewünschte Stelle auf einer Baustelle zu pumpen.

Sie werden auch als Mörtelpumpen bezeichnet. Es gibt einfache Pistolenpumpen, fußbetriebene Pumpen und elektrische Pumpen, die mit 100 V oder 200 V betrieben werden. Die Maschinen selbst sind klein und daher für den Einsatz auf Baustellen im Hoch- und Tiefbau geeignet.

Beispiele für den Einsatz von Mörtelpumpen sind das Ausbessern und Reparieren von Betonbauwerken, Bewehrungsrisse, Kanalisationsarbeiten, das Auffüllen von Bodenplatten und das Auffüllen von Mörtelschwimmkörpern.

Einsatzgebiete von Mörtelpumpen

Mörtelpumpen werden eingesetzt, wenn in Bereichen gearbeitet wird, in die Baufahrzeuge, die Frischbeton pumpen, nicht hineinfahren können, wenn häufig gepumpt werden muss oder wenn Kostengründe eine Rolle spielen. Der Pistolentyp eignet sich am besten für den Einsatz in beengten Bereichen.

1. Mechanischer Typ

Mechanische Mörtelpumpen werden zum Pumpen von nicht schwindendem Mörtel (Fugenmaterial genannt) oder Bodenvorbereitungsmaterial (selbstnivellierendes Material genannt) vom Mischer zum Arbeitsbereich (wo es gegossen oder gespritzt wird) verwendet.

Mechanische Mörtelpumpen können eine Vielzahl von Materialien fördern, darunter Zement (Mörtel), Glas und Kunstharze, und werden daher auf einer Vielzahl von Baustellen eingesetzt, z. B. bei der seismischen Verstärkung, der Bodenverbesserung, im Tunnelbau und bei Injektionsarbeiten zur Verstärkung von Brückenpfeilern.

2. Pistolentyp

Der Pistolentyp wird verwendet, um Lücken zwischen Rahmen und Wänden zu füllen, wenn Stahlteile eingebaut werden. Im Stahlbetonbau und bei ALC werden die Flügelrahmen durch Schweißen eingebaut.

Sie eignen sich nicht nur für den Einsatz im Bereich von Beschlägen, sondern auch zum Füllen von Lücken zwischen Erdarbeiten und Wänden, z. B. wenn kleine Mengen benötigt werden.

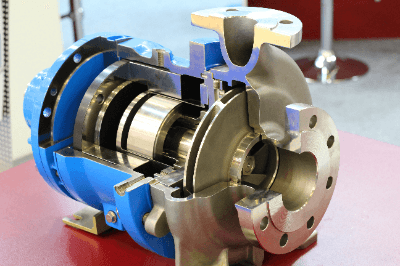

Prinzip der Mörtelpumpen

Mörtelpumpen bestehen aus einem großen Behälter für Mörtel, dem so genannten Trichter, und einer Pumpe zum Fördern des Mörtels, die durch einen Schlauch verbunden sind. Einige Modelle sind in ein einziges Gerät integriert.

Die Pumpe ist einfach zu bedienen: Das zu pumpende Material wird in den Trichter gefüllt, und ein Schlauch der gewünschten Länge wird an die Pumpstelle angeschlossen. Mörtelpumpen gibt es in zwei Ausführungen: Kolben- (Druck) und Quetschpumpen (Druck).

1. Kolbentyp

Kolbenpumpen saugen den Mörtel im Trichter wie eine Wasserkanone in den Zylinder, wenn sich der Kolben zurückzieht, und pumpen den Mörtel heraus, wenn sich der Kolben vorwärts bewegt. Im Vergleich zum Quetschtyp hat der Kolbentyp eine höhere Pumpleistung und ermöglicht das Pumpen in höhere Stockwerke und über größere Entfernungen und wird im Hoch- und Tiefbau eingesetzt.

Der Nachteil ist jedoch, dass sie zwar pumpen können, aber auch Lärm und Vibrationen erzeugen.

2. Quetschpumpe

Squeeze-Pumpen verwenden einen Pumpschlauch, der in einer zylindrischen Trommel sitzt und mit einer Walze ausgepresst wird, ähnlich wie bei einer Zahnpastatube.

Aufgrund des Aufbaus wird der Schlauch durch die Walze gepresst, was zu Verschleiß und Löchern führen kann (Beton läuft in der Pumpe aus). Ein weiterer Nachteil ist, dass sie keine sehr harten oder weniger flüssigen Materialien pumpen kann.

Quetschpumpen sind einfacher zu handhaben als Kolbenpumpen, da sie beim Pumpen weniger stoßen. Sie werden hauptsächlich auf kleinen Baustellen und in Einfamilienhäusern eingesetzt.

Arten von Mörtelpumpen

Neben den motorisierten Mörtelpumpen gibt es auch manuelle Mörtelpumpen. Es gibt zwei Arten: den Pistolentyp, der mit der Hand gehalten werden kann, und den Pedaltyp, bei dem Mörtel und andere Materialien durch Treten auf ein Pedal gepumpt werden.

Manuelle Mörtelpumpen werden verwendet, um den Spalt zwischen Rahmen und Flügel von innen zu füllen, wenn Stahlbeschläge in RC-Bauweise eingebaut werden oder wenn die Außenwände ALC sind. Diese Mörtelfüllung ist nicht nur eine Fugenfüllung, sondern nach dem Feuerwehrgesetz für bestimmte Brandschutzeinrichtungen vorgeschrieben.

Manuelle Systeme sind wegen des hohen Arbeitsaufwands besser geeignet als motorisierte Systeme.