Was ist eine Handschleifmaschine?

Eine Handschleifmaschine ist ein Schleifwerkzeug, das eine Schleifscheibe verwendet, die sich mit hoher Geschwindigkeit dreht.

Eine Handschleifmaschine ist ein Schleifwerkzeug, das eine Schleifscheibe verwendet, die sich mit hoher Geschwindigkeit dreht.

Sie sind häufig mit einem Motor und einem Geschwindigkeitsregler ausgestattet, mit dem die Anzahl der Umdrehungen eingestellt und die Präzision des Schleifens verbessert werden kann. Es kann eine Vielzahl von Schleifscheiben und Schleifmitteln verwendet werden, die je nach Schärfe und Oberflächengüte ausgewählt werden.

Sie werden zum Nachschärfen von Messern und Werkzeugklingen, zum Schleifen von Schweißflächen und zur Endbearbeitung von Metallschnittflächen verwendet. Elektrische Handschleifmaschinen benötigen einen Stromanschluss.

Anwendungen von Handschleifmaschinen

1. Schärfen von Klingen und Werkzeugen

Sie dienen zur Wiederherstellung der Schärfe von Messern, Scheren, Bohrer, etc. und zum Polieren von Metall-, Kunststoff-, Glas- und Keramikoberflächen.

2. Entgraten und Endbearbeitung

Sie dienen zum Entgraten von geschweißten und geschnittenen Oberflächen aus Stahl, Aluminium, rostfreiem Stahl und anderen Metallen sowie zum Feinpolieren.

3. Entrosten

Sie dienen zum Entfernen von Rost von Metallteilen und zur Vorbereitung der Oberfläche für die Lackierung.

Verwendung von Handschleifmaschinen

Handschleifmaschinen werden in der folgenden Reihenfolge verwendet:

1. Vorbereitung

Bereiten Sie das zu bearbeitende Material vor und sichern Sie es ggf. Auf Handschleifmaschinen werden je nach Art und Arbeit verschiedene Arten von Schleifscheiben verwendet. Wählen Sie die für die Aufgabe geeignete Schleifscheibe aus und montieren Sie sie auf die Handschleifmaschine.

2. Starten des Trennvorgangs

Starten Sie den Trennvorgang, indem Sie die Handschleifmaschine drehen und mit der Oberfläche des Materials in Kontakt bringen. Stellen Sie die Schneidrichtung entsprechend der Stärke und Form des Materials ein.

3. Weiteres Schneiden

Passen Sie die Schneidbedingungen nach Bedarf an, während Sie die Handschleifmaschine entlang des Materials bewegen. Schneiden Sie das Material rechtwinklig zur Schnittfläche und achten Sie dabei auf einen gleichmäßigen Druck.

4. Fertigstellung

Wenn der Schneidevorgang abgeschlossen ist, ist die Schnittfläche fertig. Das Finish und die Oberflächenrauigkeit der Schnittfläche hängen von der Art der Schleifscheibe und der Größe der Schleifkörner ab, die für die Endbearbeitung verwendet werden.

5. Entsorgung von Staub und Schleifabfällen

Der beim Trennen anfallende Staub und die Schneidreste werden entsorgt, verbleibende Schneidreste auf dem Material entfernt.

Funktionsweise von Handschleifmaschinen

Vorteile

Elektrische Handschleifmaschinen verwenden eine Schleifscheibe, die sich mit hoher Geschwindigkeit dreht, wodurch die Schleifarbeiten schneller und effizienter sind als bei manuellen Arbeiten. Ein weiterer Vorteil ist, dass die Schleifarbeit präziser und die Qualität des Endprodukts besser ist als beim manuellen Schleifen, da die Geschwindigkeit während des Schleifvorgangs konstant gehalten wird.

Da sich die Maschine selbst dreht, haben elektrische Handschleifmaschinen außerdem den Vorteil, dass die Schleifarbeit weniger schwierig ist als bei der manuellen Arbeit und auch von Anfängern leicht bedient werden kann.

Praktisch ist auch, dass die Art und Körnung der Schleifscheibe durch Auswechseln der Schleifscheibe verändert werden kann, so dass Schleifarbeiten für verschiedene Zwecke durchgeführt werden können. So kann zum Beispiel eine grobkörnige Schleifscheibe zum Entfernen von Oberflächenkratzern verwendet werden, gefolgt von einer feinkörnigen Schleifscheibe für ein sauberes Finish.

Elektrische Handschleifmaschinen sind in der Regel handlich und relativ leicht und lassen sich leicht transportieren, aufbewahren und benutzen.

Nachteile

Lärm und Vibrationen sind ein Problem bei Handschleifmaschinen, da sie eine Schleifscheibe verwenden, die sich mit hoher Geschwindigkeit dreht.

Außerdem entstehen bei der Verwendung von Handschleifmaschinen beim Abschleifen der Materialoberfläche Staub und Schneidreste. Dieser Staub und die Schleifspäne können gefährliche Stoffe enthalten und erfordern entsprechende Schutzmaßnahmen.

Da die Maschine von Hand bedient wird, wird der Druck möglicherweise nicht gleichmäßig auf die Oberfläche des Materials ausgeübt, was zu Schwankungen in der Beschaffenheit der Schnittfläche führen kann. Die Schnittgenauigkeit ist begrenzt und eignet sich möglicherweise nicht für feine Schnitte oder hochpräzise Schleifarbeiten.

Weitere Informationen zu Handschleifmaschinen

1. Klassifizierung nach Leistung

Es gibt zwei Arten von Handschleifmaschinen: motorbetriebene und manuelle. Die elektrischen Modelle verwenden eine Schleifscheibe, die sich mit hoher Geschwindigkeit dreht, wodurch sie effizienter und genauer sind als die manuellen Modelle, aber Lärm und Vibrationen können ein Problem darstellen. Der manuelle Typ ist relativ langsam und eignet sich für detailliertere Arbeiten.

Elektrische Handschleifmaschinen benötigen einen Stromanschluss. Sie können daher nur in Innenräumen oder in Bereichen mit Stromanschluss verwendet werden, z. B. in Fabriken. Bei der Verwendung im Freien kann auch eine separate Stromquelle wie z. B. ein Generator erforderlich sein.

Neben den Handschleifmaschinen, die über eine Steckdose mit Strom versorgt werden, gibt es auch akkubetriebene Produkte, die kein Netzkabel benötigen und im Freien oder an jedem beliebigen Ort verwendet werden können.

2. Arten von Schleifscheiben

Zu den Handschleifmaschinen gehören Schleifscheiben aus Siliziumkarbid, Aluminiumoxid und Diamant. Jede Schleifscheibe hat ihre eigenen Eigenschaften und sollte entsprechend dem verwendeten Material und der auszuführenden Arbeit ausgewählt werden.

3. Arten von Schleifmitteln

Zu den Schleifmitteln für Handschleifmaschinen gehören Diamantschleifmittel, Siliziumkarbidschleifmittel und Aluminiumoxidschleifmittel. Wie bei den Schleifscheiben hat jedes Schleifmittel seine eigenen Eigenschaften und sollte je nach dem verwendeten Material und der auszuführenden Arbeit ausgewählt werden.

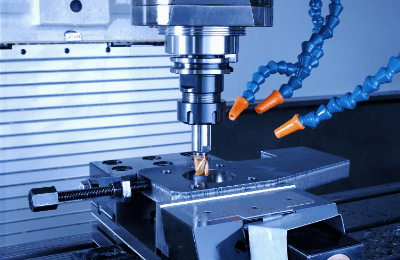

Eine Fräsmaschine ist eine Werkzeugmaschine, die hauptsächlich dazu dient, harte Materialien wie Metall in die gewünschte Form zu schneiden. In dem Sinne, dass sie das Material in die gewünschte Form schneiden, sind sie mit Drehbänken vergleichbar, aber Drehbänke rotieren das Material. Bei einer Fräsmaschine wird ein Messer oder ein Bohrer gedreht. Hier besteht ein Unterschied zwischen den beiden.

Eine Fräsmaschine ist eine Werkzeugmaschine, die hauptsächlich dazu dient, harte Materialien wie Metall in die gewünschte Form zu schneiden. In dem Sinne, dass sie das Material in die gewünschte Form schneiden, sind sie mit Drehbänken vergleichbar, aber Drehbänke rotieren das Material. Bei einer Fräsmaschine wird ein Messer oder ein Bohrer gedreht. Hier besteht ein Unterschied zwischen den beiden. Ein Muffelofen ist ein elektrischer Ofen, der zum Erhitzen bei hohen Temperaturen verwendet wird. Es handelt sich um eine Maschine, bei der die Wärmequelle durch eine hitzebeständige Platte aus Aluminiumoxid oder einem ähnlichen Material abgeschirmt wird, die dann bei hohen Temperaturen erhitzt wird.

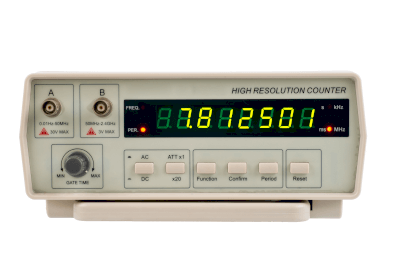

Ein Muffelofen ist ein elektrischer Ofen, der zum Erhitzen bei hohen Temperaturen verwendet wird. Es handelt sich um eine Maschine, bei der die Wärmequelle durch eine hitzebeständige Platte aus Aluminiumoxid oder einem ähnlichen Material abgeschirmt wird, die dann bei hohen Temperaturen erhitzt wird. Universalzähler sind Zähler für elektrische Signale, die neben den Perioden- und Frequenzmessfunktionen von Frequenzzählern mit mehreren Zusatzfunktionen ausgestattet sind.

Universalzähler sind Zähler für elektrische Signale, die neben den Perioden- und Frequenzmessfunktionen von Frequenzzählern mit mehreren Zusatzfunktionen ausgestattet sind. Ein Reflow-Ofen ist ein Heizofen zum Verbinden von Leiterplatten und elektronischen Bauteilen mit Lot in der Leiterplattenfertigung. Reflow-Öfen werden manchmal auch als Reflow-Anlagen bezeichnet, da Reflow-Öfen den größten Teil der Reflow-Anlagen ausmachen.

Ein Reflow-Ofen ist ein Heizofen zum Verbinden von Leiterplatten und elektronischen Bauteilen mit Lot in der Leiterplattenfertigung. Reflow-Öfen werden manchmal auch als Reflow-Anlagen bezeichnet, da Reflow-Öfen den größten Teil der Reflow-Anlagen ausmachen.