Was ist eine Halbleiter-Fertigungsanlage?

Halbleiter-Fertigungsanlagen sind Ausrüstungen für die Herstellung von Halbleitern, die in Transistoren und integrierten Schaltkreisen verwendet werden.

Halbleiter werden in vielen elektronischen Geräten wie Cloud-Diensten und Datenzentren sowie in PCs und Smartphones verwendet. Die technischen Innovationen bei Halbleitern schreiten voran, wobei die Informationsspeicherung, die numerischen und logischen Wertoperationen mit Halbleitern sowie ihre hohe Verarbeitungsgeschwindigkeit, Energieeffizienz und Platzersparnis berücksichtigt werden.

Dramatische Fortschritte bei den Anlagen zur Herstellung dieser Halbleiter sind im Einklang mit der höheren Leistung und der technologischen Innovation bei Halbleitern unerlässlich.

Anwendungen von Halbleiter-Fertigungsanlagen

Wie der Name schon sagt, wird die Halbleiter-Fertigungsanlage zur Herstellung von Halbleitern verwendet. Zu den wichtigsten Halbleiterkomponenten gehören Transistoren und Dioden, die als Einzelelemente für die elektrische Steuerung des Stromflusses und der Stromrichtung in Geräten verwendet werden, CPUs, die die arithmetische Verarbeitung von Daten wie Programmen in Geräten steuern, und Speicher, die Daten wie Programme speichern.

Es gibt auch CMOS-Bildsensoren, die in Kameras verwendet werden, und die Halbleiter-Fertigungsanlage ist bei der Herstellung dieser Sensoren nützlich.

Funktionsweise der Halbleiter-Fertigungsanlage

Die grundlegenden Vorgänge bei der Halbleiter-Fertigungsanlage lassen sich in Schaltkreis- und Musterentwurf, Fotomaskenerstellung, Front-End-Prozesse und Back-End-Prozesse unterteilen.

1. Entwurf von Schaltungen und Mustern

Der Entwurf von Schaltungen und Mustern umfasst den Entwurf von Schaltungen, die die erforderlichen Funktionen realisieren, und die Untersuchung effizienter Muster durch eine Reihe von Simulationen. Für den Entwurf von Mustern für Halbleiterbauelemente wird spezielle CAD-Software verwendet.

2. Erstellung von Fotomasken

Die Erstellung von Fotomasken umfasst die Herstellung von Originalplatten für die Übertragung von Schaltkreismustern auf Halbleiterscheiben (Wafer). Die Transistoren und die Verdrahtung auf der Oberfläche eines Halbleiterwafers sind sehr detailliert, und das Schaltungsmuster wird auf der Oberfläche einer transparenten Glasplatte vergrößert.

3. Front-End-Prozess

Der Front-End-Prozess reicht bis zur Herstellung von Chips auf Siliziumwafern. Diese Abfolge von Schritten wird mehrfach wiederholt, einschließlich Reinigung, Fotolithografie, Ätzen, Schichtabscheidung, Ionenimplantation und Planarisierung.

4. Back-End-Prozesse

Der Back-End-Prozess reicht bis zu dem Punkt, an dem der auf dem Silizium-Wafer hergestellte Halbleiterchip in kleinere Teile zerlegt wird, um den Chip zu vervollständigen. Zu den Prozessen gehören Dicing, Die Bonding, Wire Bonding, Moulding und Inspektion.

Arten von Halbleiter-Fertigungsanlagen

Die Halbleiter-Fertigungsanlage lässt sich grob in Anlagen für den Halbleiterentwurf, Anlagen für die Herstellung von Fotomasken, Anlagen für die Herstellung von Wafern, Anlagen für die Bearbeitung von Wafern, Montageanlagen, Inspektionsanlagen und verwandte Anlagen für die Halbleiterherstellung unterteilen.

1. Anlagen für den Halbleiterentwurf

Für den Entwurf von Schaltungen und Mustern wurde eine spezielle CAD-Software entwickelt.

2. Ausrüstung zur Herstellung von Fotomasken

Eine Fotomaske, auch bekannt als Glas-Trockenplatte, ist eine Glas- oder Quarzplatte, auf der die ursprünglichen Musterplatten, die bei der Herstellung von elektronischen Schaltkreiskomponenten verwendet werden, geformt werden. Bei den Anlagen zur Herstellung von Fotomasken wird ein lichtabschirmender Vorhang, z. B. Chrom, auf ein Glassubstrat aufgebracht und mit einem Laser- oder Elektronenstrahl ein Schaltungsmuster gezeichnet. Außerdem werden Entwickler, Trockenätzgeräte und Prüfgeräte eingesetzt.

3. Anlagen zur Herstellung von Wafern

Zunächst werden die in höchster Reinheit hergestellten Silizium-Einkristall-Ingots mit Hilfe von Diamantschneidegeräten auf eine bestimmte Dicke zugeschnitten. Dies ist der Silizium-Wafer. Anschließend wird die Oberfläche des Wafers poliert und in einen Hochtemperatur-Oxidationsofen gelegt, um eine Oxidschicht zu erzeugen. Anschließend wird ein lichtempfindliches Mittel, der so genannte Fotolack, mit Hilfe eines Resist Coaters/Entwicklers auf die Oberfläche des Wafers aufgetragen.

Das Bild der Fotomaske wird verkleinert und auf die Oberfläche des Wafers gebrannt, um ein Schaltkreismuster zu erzeugen. Für diesen Prozess werden Halbleiter-Belichtungsanlagen verwendet. Außerdem werden Ätz- und Strippgeräte verwendet, um überflüssige Oxidschichten und Resists zu entfernen.

Mit Ionenimplantations- und Glühanlagen werden Bor, Phosphor und andere Stoffe in die Wafer implantiert, um sie zu Halbleitern zu machen. Der Wafer wird in eine Plasmamaschine gelegt, wo ein Schutzgasplasma einen Aluminiummetallfilm für die Elektrodenverdrahtung auf der Waferoberfläche bildet. Schließlich wird der Wafer Chip für Chip in der Inspektionsanlage geprüft, um festzustellen, ob es sich um einen guten oder fehlerhaften Wafer handelt, woraufhin der vorherige Prozess abgeschlossen wird.

4. Verarbeitungsanlagen für den Waferprozess

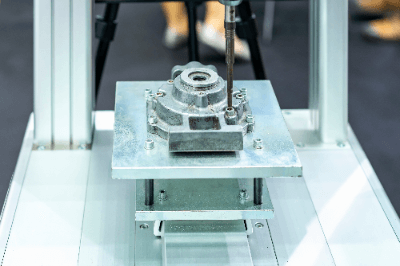

Im Back-End-Prozess werden die Wafer zunächst mit einer Säge in einzelne Chips zerschnitten und getrennt. Die Chips werden dann auf dem Leadframe fixiert.

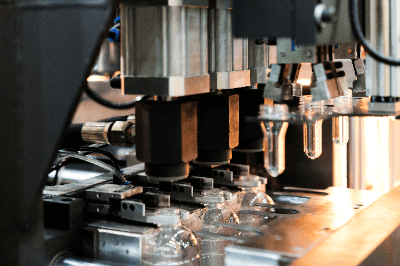

5. Montageausrüstung

Zunächst werden die Chips mit Hilfe von Bonding-Drähten in Die-Bonder-Anlagen mit dem Leadframe verbunden. Anschließend wird der Chip mit Hilfe einer Gießanlage mit Harz verpackt. Dies dient dem Schutz. Die einzelnen Halbleiterprodukte werden dann mit Hilfe eines Stanzwerkzeugs aus dem Leadframe herausgeschnitten und abgetrennt, und die äußeren Anschlüsse werden in die gewünschte Form gegossen.

6. Prüfgeräte

Um erste Defekte auszuschließen, wird neben den Funktionstests ein beschleunigter Temperatur-Spannungs-Stresstest, das so genannte Burn-in, durchgeführt. Schließlich werden elektrische Charakteristiktests und visuelle Strukturinspektionen durchgeführt, um fehlerhafte Produkte auszusondern, und auch Zuverlässigkeitstests wie Umwelttests und Langzeittests sind erforderlich.

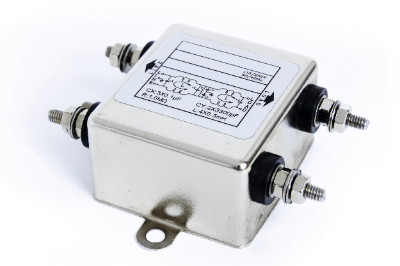

Ein EMI-Filter ist ein Filter, der von elektronischen Geräten erzeugte Störungen (Rauschen) blockiert und andere elektronische Geräte vor Beeinträchtigungen schützt.

Ein EMI-Filter ist ein Filter, der von elektronischen Geräten erzeugte Störungen (Rauschen) blockiert und andere elektronische Geräte vor Beeinträchtigungen schützt.