Was ist ein Densitometer?

Ein Densitometer ist ein Gerät zur Messung der Konzentration eines Stoffes in einem Gas oder einer Flüssigkeit.

Die Konzentration eines Stoffes wird durch Messung der Lichtmenge bestimmt, die bei bestimmten Wellenlängen absorbiert oder reflektiert wird, die durch einen Filter hindurchgehen, oder durch Messung der Lichtmenge (Spektrum), die in feste Wellenlängenabschnitte unterteilt ist.

Ist das zu messende Objekt fixiert, wird die Konzentration bestimmt, indem die Probe mit Licht einer bestimmten Wellenlänge bestrahlt wird, das von dem Objekt stark absorbiert wird, und die Menge des vom Detektor durchgelassenen (abgeschwächten) Lichts gemessen wird. Pulsoximeter sind ebenfalls eine Art von Absorptionsdichtemessgeräten, die die Lichtdurchlässigkeit nutzen.

Anwendungen von Densitometern

Konzentrationsmessgeräte werden verwendet, um die Konzentration von Zielsubstanzen in Flüssigkeiten und Gasen oder von Substanzen, die bestimmte Wellenlängen absorbieren, zu messen. Es gibt verschiedene Arten von Densitometern, z. B. für die Messung der Farbdichte von Druckfarben, für Umweltmessanwendungen wie die Messung der Konzentration von Kohlendioxid (CO2) und anderen Gasen sowie für medizinische Anwendungen wie die Messung der Konzentration von Sauerstoff im Blut und Glukose.

In der experimentellen Wissenschaft werden sie auch zur Messung der durch Enzymreaktionen verursachten Farbreaktion, zur Umrechnung von Enzymaktivitätswerten und zur Messung der Konzentration von Proteinen und Nukleinsäuren (quantitative Analyse) eingesetzt.

Funktionsweise der Konzentrationsmessgeräte

Bei Densitometern ohne Angabe der Zielsubstanz wird Licht einer bestimmten Wellenlänge aus einer Weißlichtquelle auf ein Gefäß (Zelle) gestrahlt, das die zu messende Probe enthält, und die Lichtdurchlässigkeit (Abschwächung) wird anhand des elektrischen Signals ermittelt, das vom Lichtempfangsteil (Detektor), der das durch die Zelle übertragene Licht empfängt, erhalten wird, und die Konzentration der Substanz wird gemessen.

Wenn die Intensität des eingestrahlten Lichts I0, die Intensität des durchgelassenen Lichts I, die molare Konzentration C, die optische Weglänge (Dicke) l und der molare Absorptionskoeffizient ε ist und -logI/I0 als Absorption A definiert ist, wird die folgende Formel aufgestellt: Die Absorption A ist proportional zur Probenkonzentration C. Aus dieser Gleichung lässt sich eine Kalibrierkurve erstellen und die Konzentration einer unbekannten Substanz bestimmen.

A = εCl

Zu den Methoden zur Gewinnung bestimmter Lichtwellenlängen aus einer Lichtquelle gehören die Filtermethode, bei der das Licht durch einen Filter, z. B. farbiges Glas, geleitet wird, die Prismenmethode, bei der ein Prisma aus Quarz oder Quarz als Rohmaterial verwendet wird, und die Gittermethode, bei der ein Analysegitter verwendet wird, um eine kontinuierliche Spektroskopie zu erhalten.

Als Lichtquellen werden Deuterium-Entladungsröhren, Wolfram und LEDs verwendet, während als Detektoren Fotohalbleiter (Fotozellen) und Fotovervielfacherröhren (Fotovervielfacher) eingesetzt werden. Der Wellenlängenbereich, der gemessen werden kann, ist je nach Spektroskopieverfahren und Detektortyp unterteilt, so dass die Geräte und das Zellenmaterial entsprechend dem Zweck ausgewählt werden müssen.

Bei Konzentrationsmessgeräten wie Oximetern hingegen, bei denen die zu messende Substanz feststeht, werden nur bestimmte Wellenlängen mit hoher Absorption durch die Zielsubstanz von der Lichtquelle eingestrahlt, und das vom Detektor erhaltene Licht wird in ein elektrisches Signal umgewandelt und als Konzentration angezeigt.

Messgerät ist ein Oberbegriff für Messwerkzeuge mit Referenzmaßen, Winkeln, Formen, etc.

Messgerät ist ein Oberbegriff für Messwerkzeuge mit Referenzmaßen, Winkeln, Formen, etc. Ein Heißwasserboiler ist ein Gerät, das durch die Verbrennung von Brennstoff Wasser erhitzt, um heißes Wasser zu liefern.

Ein Heißwasserboiler ist ein Gerät, das durch die Verbrennung von Brennstoff Wasser erhitzt, um heißes Wasser zu liefern. Flüssigkeitsdispenser sind Geräte, die Flüssigkeit in festen Mengen aus einem Tank abgeben.

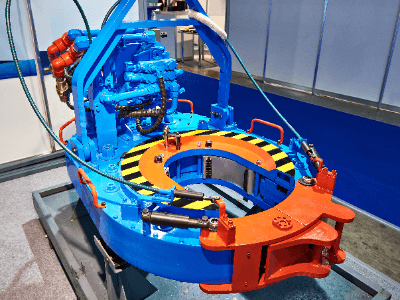

Flüssigkeitsdispenser sind Geräte, die Flüssigkeit in festen Mengen aus einem Tank abgeben. Ein hydraulischer Drehmomentschlüssel ist ein Drehmomentschlüssel, der Hydraulikdruck als Kraftquelle nutzt, um große Kräfte aufzubringen.

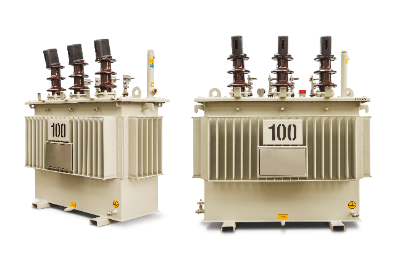

Ein hydraulischer Drehmomentschlüssel ist ein Drehmomentschlüssel, der Hydraulikdruck als Kraftquelle nutzt, um große Kräfte aufzubringen. Ölgefüllte Transformatoren sind

Ölgefüllte Transformatoren sind