¿Qué es un Cortatubos?

Los cortatubos son herramientas específicamente diseñadas para cortar tubos de metal o plástico de forma precisa y limpia. Están compuestos por una cuchilla circular con un filo cortante en forma de anillo y un mango que permite girar la cuchilla. Para cortar el tubo, se coloca la cuchilla del cortatubos contra el tubo y se gira el mango para ejercer presión gradualmente sobre la cuchilla. Este proceso permite que la cuchilla corte gradualmente a lo largo de la superficie del tubo, creando una superficie de corte precisa. Los cortatubos se suelen utilizar para tubos pequeños, como los de cobre, acero y aluminio.

Usos de los Cortatubos

1. Trabajos de Fontanería

Los cortatubos se utilizan ampliamente en fontanería para cortar con precisión tubos y tuberías. Se utilizan especialmente en fontanería y tuberías de gas. En los trabajos de fontanería se requieren superficies de corte precisas.

2. Reparación de Automóviles

La reparación de automóviles utiliza a menudo tubos y tuberías en el motor, el sistema de escape y el sistema de combustible, que deben cortarse con precisión. Por ello, los cortatubos se utilizan mucho en los talleres de reparación de automóviles.

3. Trabajo del Metal

Las cortatubos también se utilizan para trabajar el metal. Por ejemplo, las tuberías y los tubos de metal deben cortarse con precisión cuando se procesan. Los cortatubos también se utilizan en herrerías y talleres de soldadura.

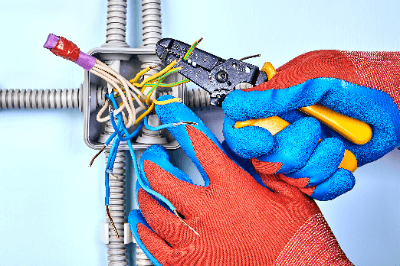

4. Trabajos Eléctricos

En los trabajos eléctricos también es necesario cortar tubos. Por ejemplo, a veces se utilizan tubos en el cableado eléctrico y de telecomunicaciones, para lo que se emplean cortatubos.

Tipos de Cortatubos

Existen muchos tipos diferentes de Cortatubos. La siguiente es una lista parcial. El nombre de cada tipo puede variar de un fabricante a otro.

1. Cortatubos de Cuchilla Circular

Los cortatubos de tipo cortador circular tienen una cuchilla circular que rueda alrededor del tubo para cortarlo. Dependiendo del tamaño de la cuchilla, se pueden cortar tubos de diferentes tamaños.

2. Cortatubos de Tipo Rodante

Los cortatubos de tipo rodante tienen tres cuchillas circulares que giran a lo largo del tubo para cortarlo. Este tipo de cortatubos es ideal cuando el grosor de la pared del tubo es fino.

3. Micro Cortatubos

Los microcortatubos se utilizan para cortar tubos muy pequeños o finos. El tamaño y la forma de la cuchilla se ajustan para un corte muy preciso.

4. Cortatubos de Alimentación Automática

Los cortatubos de alimentación automática hacen girar la cuchilla mediante un motor. La superficie de corte suele ser lisa, lo que permite cortar grandes cantidades de tubos de forma eficaz.

5. Cortatubos de Cadena

Los cortatubos de cadena utilizan una cadena con varias cuchillas pequeñas para pellizcar y cortar tubos. Son adecuados para cortar tubos de gran diámetro.

Principio del Cortatubos

El corte con un cortatubos se realiza aplicando una fuerza de corte mientras se gira la cuchilla para lograr una superficie de corte precisa y lisa.

El procedimiento de trabajo es el siguiente:

-

Colocación del tubo: El tubo se posiciona entre las cuchillas del cortatubos, asegurándose de que esté correctamente alineado.

-

Girar el mango: Se gira el mango del cortatubos mientras se ejerce una presión gradual sobre la cuchilla, empujándola contra el tubo.

-

Corte gradual: La cuchilla se desplaza a lo largo de la superficie del tubo, cortándolo de manera progresiva. Durante este proceso, la cuchilla gira en una sola dirección.

-

Comprobación y ajuste: Mientras se gira el cortatubos, se verifica la superficie de corte y se realiza cualquier ajuste necesario para asegurar que sea precisa y uniforme.

Los cortatubos suelen tener cuchillas circulares fabricadas con materiales como acero, titanio o diamante, que cuentan con un borde de corte afilado para lograr una transmisión eficiente de la fuerza de corte. Las cuchillas rasuran la superficie del tubo aplicando una fuerza de corte que avanza gradualmente. Además, el diseño del cortatubos garantiza que la cuchilla se mantenga firmemente apoyada en el tubo y aplique la fuerza de corte de manera uniforme para obtener un corte limpio y preciso.

Características de Cortatubos

Ventajas

Los cortatubos ofrecen diversas ventajas que los hacen una herramienta muy útil:

-

Superficies de corte precisas y lisas: Con los cortatubos, es posible obtener cortes precisos y superficies lisas, lo que asegura una adecuada unión de los tubos y cableados para evitar posibles fugas.

-

Alta precisión de corte: Los cortatubos ofrecen una mayor precisión de corte en comparación con las cortadoras manuales, permitiendo cortar tubos a longitudes y ángulos exactos.

-

Alta seguridad: Estas herramientas son más seguras de usar debido a que la cuchilla no está expuesta y la fuerza de corte se aplica de manera uniforme. Esto previene lesiones en manos y dedos, así como deformaciones del tubo, especialmente en comparación con el corte manual.

-

Facilidad de uso: Los cortatubos son de uso sencillo. Simplemente se coloca la cuchilla sobre el tubo y se gira el mango para realizar un corte preciso. Además, existen versiones más grandes que funcionan con alimentación eléctrica para mayor comodidad.

-

Amplia gama de adaptaciones: Los cortatubos son versátiles y pueden utilizarse con tubos de diversos materiales, como metal y plástico. Además, existen diferentes tipos de cortatubos según el diámetro del tubo y el grosor de la pared, lo que permite una amplia variedad de aplicaciones.

Desventajas

Es importante tener en cuenta ciertos aspectos al utilizar cortatubos:

-

Limitaciones en ciertos materiales y tamaños de tubos: Los cortatubos son ideales para tubos de metal y plástico, pero pueden no ser adecuados para materiales especialmente duros o para tubos de gran tamaño. Es fundamental seleccionar el cortatubos apropiado para cada tipo de material y diámetro de tubo.

-

Posible deformación del tubo: Algunos cortatubos pueden provocar la deformación del tubo durante el proceso de corte. Esto puede suceder si el cortador no se coloca correctamente sobre el tubo o si se aplica una fuerza de corte excesiva. Por tanto, es esencial seguir las instrucciones y utilizar el cortatubos de manera adecuada.

-

Vida útil de la cuchilla: Debido a la elevada fuerza de corte que se aplica, la cuchilla del cortatubos puede tener una vida útil limitada. La duración de la cuchilla dependerá de la frecuencia de uso y del tipo de tubo que se corte. Es importante revisar y reemplazar la cuchilla cuando sea necesario para mantener un corte preciso y seguro.

Más Información sobre los Cortatubos

Algunos cortatubos disponen de una cuchilla independiente para biselar la superficie de corte. Esta cuchilla elimina los bordes afilados que quedan en la superficie de corte y alisa la superficie cortada, garantizando que las uniones, como las de tuberías y cableado, sean herméticas y estancas.

Kabelabisolierer sind nützliche Werkzeuge, mit denen man die schützende Isolierschicht von Drähten und Kabeln sauber abziehen kann, um die Leiter im Inneren freizulegen.

Kabelabisolierer sind nützliche Werkzeuge, mit denen man die schützende Isolierschicht von Drähten und Kabeln sauber abziehen kann, um die Leiter im Inneren freizulegen.