Was ist ein Edelstahldraht?

Edelstahldraht ist ein Walzdraht, der aus rostfreiem Stahl hergestellt wird.

Edelstahldraht ist ein Walzdraht, der aus rostfreiem Stahl hergestellt wird.

Er ist widerstandsfähiger gegen Rost als andere Metalle und Legierungen. Als Hauptwerkstoff für Edelstahldraht wird rostfreier Stahl verwendet, der neben seiner Korrosionsbeständigkeit auch weitere Eigenschaften wie hohe Festigkeit und Hitzebeständigkeit sowie eine hervorragende Verarbeitbarkeit aufweist. Aus diesem Grund wird er in sehr vielen Bereichen und Anwendungen eingesetzt.

Je nach Art des nichtrostenden Stahls kann er durch zusätzliche Behandlungen wie Wärmebehandlung oder Glühen auf die für die Anwendung erforderlichen Eigenschaften gebracht werden.

Anwendungen von Edelstahldraht

Edelstahldraht wird in den verschiedensten Bereichen verwendet, in denen seine verschiedenen Eigenschaften wie Korrosionsbeständigkeit, Hitzebeständigkeit, Festigkeit und Hygiene zum Tragen kommen. In der Industrie wird er in der Automobil-, Lebensmittel-, Bau-, Energie-, Elektronik- und Medizinindustrie verwendet.

Konkret handelt es sich dabei um Teile für Automobile und Smartphones, bei denen seine Korrosions- und Hitzebeständigkeit zum Tragen kommt. Wegen seiner hygienischen und hochfesten Eigenschaften wird er auch für Teile von medizinischen Geräten und chirurgischen Instrumenten verwendet, und wegen seiner hygienischen und hohen Hitzebeständigkeit wird er als Drahtgewebe für Grillfleisch eingesetzt.

Funktionsweise von Edelstahldraht

Edelstahldraht ist ein Stahldraht mit hoher Korrosionsbeständigkeit und Festigkeit, da die Eigenschaften des rostfreien Stahls nicht beeinträchtigt werden und seine Eigenschaften bei der Walzdrahtverarbeitung genutzt werden. Nichtrostender Stahl ist eine Legierung, bei der dem Hauptbestandteil Eisen mindestens 10,5 % Chrom, Nickel, Molybdän, Titan und andere Elemente zugesetzt werden.

Das Chrom verbindet sich mit Sauerstoff und bildet einen dünnen Schutzfilm auf der Oberfläche des Stahls. Diese Beschichtung macht den nichtrostenden Stahl korrosionsbeständig. Dieser so genannte Passivfilm ist sehr dünn – etwa 3 Teile pro Million -, aber er ist sehr widerstandsfähig, und selbst wenn er einmal abbricht, kann er sich automatisch regenerieren, wenn in der Umgebung Sauerstoff vorhanden ist. Sie schützt auch das Innere vor Korrosion.

Nach Oberflächenbehandlungen wie Entrosten und Beschichten wird der rostfreie Stahl unter computergesteuerter Kontrolle zu Draht gezogen, um Stahldraht nach bestimmten Spezifikationen herzustellen.

Weitere Informationen über Edelstahldraht

1. Normen für Edelstahldraht

Für Edelstahldraht gibt es bestimmte Industrienormen, in welchem der Edelstahldraht spezifiziert ist.

Es gibt auch Unterscheidungen wie weich und je nachdem, ob der Stahldraht angelassen ist oder nicht. Unter Anlassen versteht man die Wärmebehandlung oder die Ziehbehandlung des Stahldrahtes.

2. Unterschiede zwischen Edelstahldraht, Hartstahldraht und Pianodraht

Hartstahldraht und Pianodraht sind Drahtmaterialien, die dem Edelstahldraht sehr ähnlich sind. Der Hauptunterschied zwischen Hartstahldraht und Pianodraht ist der Qualitätsunterschied. Beide Drahtarten werden aus Stahl hergestellt, aber Pianodraht enthält weniger Verunreinigungen wie Phosphor, Schwefel und Kupfer als Hartstahldraht.

Außerdem wird Pianodraht in Bezug auf die Tiefe der Risse bei Korrosionstests und die Tiefe der gesamten Kohleschicht bei Entkohlungsprüfungen spezifiziert. Pianodraht ist auch hinsichtlich der physikalischen Eigenschaften wie Zugfestigkeit und Drahtdurchmesser sehr streng. Da die Anforderungen an die Qualität von Pianodraht höher sind als die von Hartstahldraht, ist der Preis entsprechend höher.

Andererseits gibt es für Edelstahldraht im Gegensatz zu Pianodraht und Stahldraht Vorschriften über das Verhältnis der Zusammensetzung von Chrom und Nickel. Pianodraht und Stahldraht rosten, während Edelstahldraht eine höhere Korrosions- und Hitzebeständigkeit aufweist.

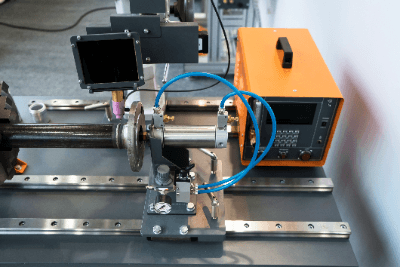

Bolzenschweißgeräte sind Maschinen, mit denen Teile wie Muttern und Schrauben, sogenannte Bolzen, auf Grundmaterialien wie Bleche geschweißt werden.

Bolzenschweißgeräte sind Maschinen, mit denen Teile wie Muttern und Schrauben, sogenannte Bolzen, auf Grundmaterialien wie Bleche geschweißt werden.

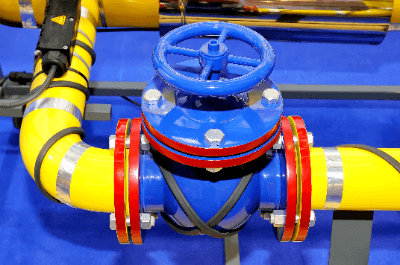

Eine Maschine zum Anfasen ist eine Bearbeitungsmaschine zum Schneiden der Ecken von Holz, Stahl und anderen Materialien durch Drehen der Ecken zu einer C-Fläche.

Eine Maschine zum Anfasen ist eine Bearbeitungsmaschine zum Schneiden der Ecken von Holz, Stahl und anderen Materialien durch Drehen der Ecken zu einer C-Fläche.