Was sind Anti-vibration-Handschuhe?

Anti-vibrations-Handschuhe sind Schutzausrüstungen zur Verringerung von Hand-Arm-Vibrationen, die zu Taubheit, Schmerzen und Schwäche in den Händen auf Baustellen und an Arbeitsplätzen führen, an denen Schleifmaschinen, Freischneider usw. über einen längeren Zeitraum eingesetzt werden.

Anti-vibrations-Handschuhe sind Schutzausrüstungen zur Verringerung von Hand-Arm-Vibrationen, die zu Taubheit, Schmerzen und Schwäche in den Händen auf Baustellen und an Arbeitsplätzen führen, an denen Schleifmaschinen, Freischneider usw. über einen längeren Zeitraum eingesetzt werden.

Es gibt verschiedene Arten von Handschuhen, wie z. B. Handschuhe mit Steg, Halbfingerhandschuhe, schnittfeste, rutschfeste Handschuhe, Handschuhe aus strapazierfähigem, weichem Naturleder, Handschuhe aus Gummi, Handschuhe mit Vollbeschichtung und Handschuhe mit Nitrilbeschichtung, so dass es wichtig ist, ein normgerechtes Produkt auszuwählen, das den Industrienormen entspricht und für die Art der Arbeit und die Größe der Hand geeignet ist. Es ist wichtig, das richtige Produkt für die jeweilige Aufgabe und Handgröße auszuwählen.

Verwendung von Anti-vibrations-Handschuhen

Anti-vibrations-Handschuhe werden im Hoch- und Tiefbau, in der Automobilindustrie, in der Stahlindustrie, in der Landwirtschaft und in anderen Bereichen eingesetzt, in denen vibrierende Werkzeuge verwendet werden.

Beispiele für den Einsatz sind

- Grasschneidearbeiten wie Kettensägen und Schleifmaschinen

- Schweißarbeiten

- Gesteinsbohrarbeiten

- Aushubarbeiten, Betonabbruch

- Landwirtschaftliche Arbeiten

- Schlagschrauberarbeiten

- Bei schwerem Heben (manuelle Handhabung)

- Schneidarbeiten mit Elektroschleifern

- Hebearbeiten mit Kompressoren

- Betonbohrarbeiten mit Bohrhämmern

Grundsätze für Anti-vibrations-Handschuhe

Es ist wichtig, das Material und den Typ des Anti-vibrations-Handschuhs unter Berücksichtigung der auszuführenden Arbeiten auszuwählen. Die Eigenschaften der einzelnen Materialien und Konstruktionen sind wie folgt

Zu den verwendeten Materialien gehören Naturkautschuk, Kunstleder, Mikrofaser, Polyester, Baumwolle, Nylon, Nitrilkautschuk und Rindsleder.

Militärhandschuhe aus Baumwolle, Nylon oder Chloroprengummi mit Antivibrationsgummi sind rutschfest und haben hervorragende Belüftungseigenschaften.

Nitrilkautschuk ist wasser- und ölbeständig und kann an Orten eingesetzt werden, an denen Öl, Reinigungsmittel und Wasser vorhanden sind.

Naturleder wie Rindsleder ist hitzebeständig und eignet sich für Arbeiten, bei denen mit Funkenflug zu rechnen ist.

Anti-vibrations-Handschuhe bestehen aus Acrylnitril-Butadien-Kautschuk (NBR), der sehr öl-, hitze- und abriebbeständig ist und eine Gummischlauchstruktur aufweist, die Vibrationen absorbiert und sehr flexibel ist.

Handschuhe mit einer Gummischlauchkonstruktion sind auch hitzebeständig und daher für Maschinenarbeiten geeignet.

Handschuhe mit einer Schwammkonstruktion haben den Nachteil, dass sie umso weniger flexibel sind, je dicker der Schwamm ist.

Handschuhe mit Luftkappenkonstruktion sind leicht, haben aber den Nachteil einer geringeren Vibrationsdämpfung, wenn sie durch äußere Kräfte zusammengedrückt werden.

Anti-vibrations-Handschuhe für die Arbeit mit Kettensägen

Bei der Verwendung von Werkzeugen wie Kettensägen werden Hand und Arm durch lokale Vibrationen belastet, und es ist bekannt, dass eine langfristige Einwirkung dieser Vibrationen zu Hand-Arm-Vibrationsstörungen, d. h. zu Vibrationserkrankungen, führen kann.

Anti-vibrations-Handschuhe werden daher für Arbeiten empfohlen, bei denen die Gefahr solcher Vibrationsschäden besteht.

Anti-vibrations-Handschuhe für Kettensägen haben eine hohe Antivibrationsleistung, indem sie hervorragende Vibrationsdämpfungswerte (dB) bei hohen Frequenzen (Hz) für den Einsatz von Kettensägen ermöglichen. Darüber hinaus sind Produkte mit hochfesten PBO-Fasern im Daumen und Zeigefinger der linken Hand dafür bekannt, dass sie Unfälle beim Einsatz von Kettensägen verhindern.

Normen für Anti-vibrations-Handschuhe

Die Leistungsanforderungen an Anti-vibrations-Handschuhe werden durch Industrienormen festgelegt.

Es gibt zwei Industrienormen für Vibrationsschutzleistungen: die japanische Industrienorm (JIS T 8114) und die internationale Norm (ISO 10819).

Die JIS T 8114 schreibt beispielsweise vor, dass die Konstruktion der Handschuhe so beschaffen sein muss, dass auf der Handflächenseite vibrationshemmende Materialien verwendet werden. Sie schreibt auch vor, dass die für Handschuhe verwendeten Materialien eine gute Festigkeit, Elastizität und Wärmerückhaltung aufweisen müssen und dass der Teil, der die Handfläche bedeckt, und der Fingerteil des Handschuhs die gleichen Eigenschaften (Material und Dicke) haben müssen.

Die Prüfung des Aussehens erfolgt visuell von der Vorderseite des Produkts als Muster bei geeigneter Beleuchtung und muss frei von Rissen, Blasen, Flecken und Flecken sein.

Die ISO-Norm 10819 entspricht im Wesentlichen der JIS-Norm T8114, unterscheidet sich jedoch in einigen Aspekten, z. B. bei der Messmethode und der Bewertung der Vibrationsdämpfung.

Einige der auf dem Markt erhältlichen Anti-vibrations-Handschuhe erfüllen sowohl die Norm JIS T8114 als auch die ISO 10819. Wenn sie jedoch nur eine dieser Normen erfüllen, gelten sie als leistungsstarke Anti-vibrations-Handschuhe.

Wenn Sie die Anti-vibrations-Leistung überprüfen möchten, sollten Sie in der Produktbeschreibung nachsehen, ob die Anti-vibrations-Handschuhe den JIS- oder ISO-Normen entsprechen; einige Handschuhe entsprechen nicht den JIS-Normen, so dass Sie sich für ein Produkt mit besserer Anti-vibrations-Leistung entscheiden können. Aus Sicherheitsgründen empfiehlt es sich, Anti-vibrations-Handschuhe zu wählen, die der Norm entsprechen.

PVC-Handschuhe, oder Vinylchlorid-Handschuhe, sind eine Art von Schutzhandschuhen. Diese Handschuhe werden aus weichem Vinylchlorid mit Weichmachern hergestellt. PVC-Handschuhe sind weniger griffig und passen weniger gut als Handschuhe aus Naturkautschuk, aber sie sind kostengünstig und werden für eine Vielzahl von Anwendungen eingesetzt. Aufgrund ihrer relativ hohen Strapazierfähigkeit und Chemikalienbeständigkeit können dickere PVC-Handschuhe auch beim Umgang mit Öl verwendet werden.

PVC-Handschuhe, oder Vinylchlorid-Handschuhe, sind eine Art von Schutzhandschuhen. Diese Handschuhe werden aus weichem Vinylchlorid mit Weichmachern hergestellt. PVC-Handschuhe sind weniger griffig und passen weniger gut als Handschuhe aus Naturkautschuk, aber sie sind kostengünstig und werden für eine Vielzahl von Anwendungen eingesetzt. Aufgrund ihrer relativ hohen Strapazierfähigkeit und Chemikalienbeständigkeit können dickere PVC-Handschuhe auch beim Umgang mit Öl verwendet werden. Ein Nibbler ist ein Elektrowerkzeug, das zum Schneiden von Stahlplatten und Kunststoffen verwendet wird. Er kann mit einer runden oder quadratischen Matrize, Plattenmaterialien mit hoher Geschwindigkeit schneiden und dabei kontinuierlich ausstanzen.

Ein Nibbler ist ein Elektrowerkzeug, das zum Schneiden von Stahlplatten und Kunststoffen verwendet wird. Er kann mit einer runden oder quadratischen Matrize, Plattenmaterialien mit hoher Geschwindigkeit schneiden und dabei kontinuierlich ausstanzen. Eine Gürtelklemme ist eine Vorrichtung zum Spannen von Holz, um zu verhindern, dass es nach dem Verleimen seine Form verliert, z. B. bei der Herstellung von Fensterrahmen.

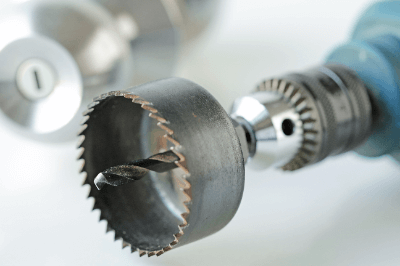

Eine Gürtelklemme ist eine Vorrichtung zum Spannen von Holz, um zu verhindern, dass es nach dem Verleimen seine Form verliert, z. B. bei der Herstellung von Fensterrahmen. Eine Lochsäge ist ein Werkzeug, das zum Bohren kreisförmiger Löcher in Materialien wie Holz und Metall verwendet wird. Sie hat ein scheibenförmiges Blatt mit einer gezahnten Schneide in der Mitte.

Eine Lochsäge ist ein Werkzeug, das zum Bohren kreisförmiger Löcher in Materialien wie Holz und Metall verwendet wird. Sie hat ein scheibenförmiges Blatt mit einer gezahnten Schneide in der Mitte.