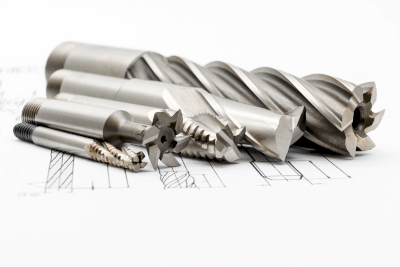

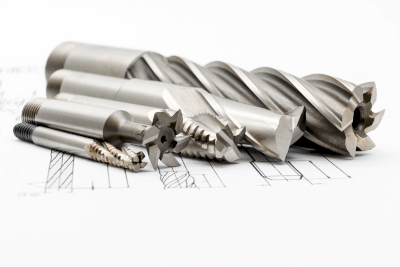

Was ist ein Zerspanungswerkzeug?

Schneidewerkzeuge ist der allgemeine Begriff für Zerspanungswerkzeuge, die in der Metallbearbeitung und anderen Bereichen verwendet werden. Die wichtigsten Arten sind Bohrer, Fräser, Schaftfräser, Gewindebohrer und Reibahlen, die je nach Material und Form verwendet werden. Zerspanungswerkzeuge erzeugen Formen, indem sie Materialien schneiden und Späne ausstoßen. Zerspanungswerkzeuge werden auf Werkzeugmaschinen eingesetzt, daher sind Faktoren wie Abmessungen, Genauigkeit und Lebensdauer wichtig. Sie werden nicht nur in der Metallbearbeitung, sondern auch in der Holz- und Kunststoffverarbeitung eingesetzt. Der Einsatz von Zerspanungswerkzeugen erfordert auch eine ordnungsgemäße Montage und Einstellung, die Festlegung geeigneter Schnittbedingungen und eine regelmäßige Wartung.

Anwendungen von Zerspanungswerkzeugen

1. Bohren

Bohren gehört zu den grundlegenden Metallbearbeitungsvorgängen und erfordert den Einsatz von Zerspanungswerkzeugen wie Bohrern, Reibahlen und Gewindebohrern. Das Bohren ist für die Herstellung von Maschinenteilen unerlässlich.

2. Schneiden

Das Schneiden von Metall wird mit Zerspanungswerkzeugen wie Sägen, Fräsen, Bandsägen und Laserschneiden durchgeführt. Das Schneiden wird in vielen Industriezweigen zum Ausschneiden von Produkten, zum Schneiden von Blechen, zum Schneiden von Metallrohren und Metallstäben verwendet.

3. Formbearbeitung

Die Formbearbeitung ist ein Verfahren zur Bearbeitung einer Form mit Zerspanungswerkzeugen auf einer Fräsmaschine, einer Drehmaschine oder einem Bearbeitungszentrum, wobei sich das Werkstück in einer Dreh- oder Linearbewegung bewegt. Dieses Verfahren wird vor allem bei der Herstellung von Metallteilen eingesetzt.

4. Anfasen

Das Anfasen ist eine Methode zur Verbesserung der Bearbeitungsqualität durch Glätten der Kanten eines Produkts mit Hilfe von Zerspanungswerkzeugen.

5. Gewindeschneiden

Bei diesem Verfahren werden Gewindebohrer und Schneideisen verwendet, um Gewinde in Metallteile zu schneiden. Es ist ein wesentliches Verfahren für die Montage von Metallteilen und wird in zahlreichen Branchen eingesetzt, z. B. in der Automobil-, Flugzeug- und Haushaltsgeräteindustrie.

6. Hochglanzpolieren

Die Hochglanzbearbeitung wird auf Schleif- und Poliermaschinen durchgeführt, um Metallprodukten eine glatte, reflektierende Oberfläche zu verleihen.

7. Präzisionsbearbeitung

Die Präzisionsbearbeitung von Maschinenteilen erfordert hochpräzise Werkzeuge. Schaftfräser, Bohrer, Bohrmaschinen und Schleifmaschinen werden für hohe Maßgenauigkeit und Oberflächenrauigkeit eingesetzt.

8. Holzbearbeitung

Zu den Werkzeugen für die Holzbearbeitung gehören Bohrmaschinen, Oberfräsen, Späne-, Bandsägen und Scheibenschleifmaschinen.

9. Harzbearbeitung

Zu den Werkzeugen für die Bearbeitung von Kunstharz gehören Schaftfräser, Bohrapparate und Bohrer. Harz ist weniger hart als Metall und die bei der Bearbeitung entstehende Wärme ist tendenziell höher, so dass eine geeignete Werkzeugauswahl, Kühlung und Schmierung wichtig sind.

10. Sonstige

Sie werden als Schneidewerkzeuge in der Medizin und in der Kunst (z. B. zum Gravieren und Schnitzen) verwendet.

Funktionsweise der Zerspanungswerkzeuge

Zerspanungswerkzeuge werden zur Bearbeitung von Materialien wie Metallen und Kunststoffen eingesetzt. Die Funktionsweise der Bearbeitung mit Zerspanungswerkzeugen besteht darin, dass “die Klinge des Zerspanungswerkzeugs die Oberfläche des zu bearbeitenden Objekts in einer hin- und hergehenden oder rotierenden Bewegung berührt und die Oberfläche abträgt”.

Die Klingen der Zerspanungswerkzeuge haben je nach dem zu bearbeitenden Objekt unterschiedliche Formen. Bohrer beispielsweise haben zylindrische Schneiden und werden zum Bohren von Löchern in Gegenstände verwendet, während Schaftfräser kugelförmige oder quadratische Schneiden haben und zum Einschneiden von Nuten in die Oberfläche von Gegenständen oder zum Ausschneiden komplexer Formen verwendet werden.

Bei der Verwendung von Zerspanungswerkzeugen müssen die geeignete Klingenform und das Klingenmaterial ausgewählt werden, wobei die Art des Werkzeugs, das Material des zu bearbeitenden Gegenstands und die zu bearbeitende Form zu berücksichtigen sind. Da die Bearbeitungsgeschwindigkeit, die Genauigkeit und die Lebensdauer der Werkzeuge ebenfalls von der Form und dem Material der Klinge abhängen, müssen die Schnittbedingungen unter Berücksichtigung dieser Faktoren festgelegt werden.

Arten von Zerspanungswerkzeugen

Die folgenden Arten von Zerspanungswerkzeugen sind zu unterscheiden:

1. Bohrer

Ein Bohrer ist ein zylindrisches, stangenförmiges Werkzeug mit einer Schneide. Es kann Löcher bohren, indem es das Material während der Drehung schneidet. Sie werden für die Bearbeitung von Metallen, Kunststoffen und Holz verwendet.

2. Schaftfräser

Im Vergleich zum Bohren kann dieses Werkzeug komplexere Formen schneiden. Sie haben Klingen an der Seite des Materials, so dass die Seiten und der Boden des Materials bearbeitet werden können. Sie sind in einer Vielzahl von Formen und Größen erhältlich und werden für die Bearbeitung von Metallen und Kunststoffen verwendet.

3. Reibahlen

Diese Werkzeuge werden für die Oberflächenbearbeitung nach dem Bohren verwendet. Sie haben mehrere Schneiden, die beim Schneiden gedreht werden können, um das Material zu schneiden und die Genauigkeit des Lochs zu verbessern.

4. Gewindebohrer

Dieses Werkzeug wird zum Schneiden von Innengewinden verwendet. Nach dem Bohren eines Lochs kann der Gewindebohrer verwendet werden, um das Innengewinde zu schneiden.

5. Fräswerkzeug

Diese Werkzeuge können flache oder dreidimensionale Formen bearbeiten, indem sie das Material unter Drehung schneiden. Es gibt sie in verschiedenen Formen und Größen und sie werden für die Bearbeitung von Metallen und Kunststoffen verwendet.

6. Drechselwerkzeug

Dies sind Werkzeuge, die beim Drechseln verwendet werden. Das Werkstück wird festgehalten und geschnitten, während sich der Stich dreht.

7. Lochsäge

Lochsägen sind Werkzeuge mit kreisförmigen Zerspanungswerkzeugen zum Bohren. Sie werden vor allem für die Bearbeitung weicher Materialien wie Holz und Kunststoff verwendet.

8. Wendeschneidplatte

Dies sind auswechselbare Schneidenteile, die am Werkzeug angebracht werden können. Durch den Wechsel der Wendeschneidplatte je nach Werkstoff und Schnittbedingungen kann ein optimaler Schneidprozess erzielt werden.

Merkmale der Zerspanungswerkzeuge

Vorteile

Hochpräzise Bearbeitung möglich

Zerspanungswerkzeuge ermöglichen eine hochpräzise Bearbeitung durch mikroskopische Schnitte. Sie werden daher für ein breites Spektrum von Präzisionsbearbeitungen eingesetzt.

Geeignet für die Massenproduktion

Zerspanungswerkzeuge werden für die Bearbeitung mit Werkzeugen eingesetzt und können daher große Mengen von Teilen mit der gleichen Geometrie herstellen. Sie werden häufig in automatisierte Fertigungsstraßen integriert und tragen so zur Steigerung der Produktivität bei.

Breites Spektrum an Werkstoffen für die Bearbeitung

Zerspanungswerkzeuge sind für eine breite Palette von Werkstoffen ausgelegt und können eine Vielzahl von Materialien bearbeiten, darunter Metall, Kunststoff, Holz und Glas.

Effizienz der Zerspanung

Zerspanungswerkzeuge führen die Bearbeitung mit feinen Schnitten durch, was zu einer hohen Schnittleistung führt. Dadurch sind sie für die Massenproduktion geeignet und ermöglichen eine Bearbeitung in kürzerer Zeit.

Die Zerspanungsleistung ist ein Indikator für die Menge an Material, die pro Zeiteinheit bearbeitet werden kann.

Sehr vielseitig

Es gibt verschiedene Arten von Zerspanungswerkzeugen wie z. B. Bohrer und Schaftfräser, die für eine Vielzahl von Anwendungen eingesetzt werden können. Das am besten geeignete Zerspanungswerkzeug kann je nach dem zu bearbeitenden Material, der Form und dem Zweck der Bearbeitung ausgewählt werden.

Nachteilig

Kurze Standzeit

Zerspanungswerkzeuge neigen dazu, sich mit der Zeit abzunutzen und haben eine kürzere Lebensdauer. Die Standzeit ist besonders kurz bei der Bearbeitung mit hohen Drehzahlen.

Geringe Bearbeitungsgenauigkeit

Die Bearbeitungsgenauigkeit kann je nach Umgebung und Werkstoff, in dem das Zerspanungswerkzeug eingesetzt wird, abnehmen. Die Genauigkeit wird auch durch die Wahl der verwendeten Werkzeuge und die Anpassung der Bearbeitungsbedingungen beeinflusst.

Komplexe Struktur

Zerspanungswerkzeuge haben je nach Form der Schneide und des zu bearbeitenden Objekts unterschiedliche Formen. Dies erfordert eine fortschrittliche Technologie bei der Herstellung, die kostspielig sein kann.

Erforderliche Kapitalinvestitionen

Für Zerspanungswerkzeuge sind geeignete Bearbeitungsmaschinen erforderlich. Dies erfordert Kapitalinvestitionen.

Zeitaufwändiger Wechsel

Zerspanungswerkzeuge nutzen sich ab und müssen regelmäßig ausgetauscht werden. Der Austausch ist zeitaufwändig, was die Produktivität verringern kann.

Weitere Informationen über Zerspanungswerkzeuge

Es ist wichtig, dass die Zerspanungswerkzeuge entsprechend dem zu bearbeitenden Material, der Form und den Schnittbedingungen ausgewählt werden. Die Auswahl der richtigen Zerspanungswerkzeuge kann zu einer höheren Bearbeitungsgenauigkeit und einer höheren Bearbeitungseffizienz führen. Ihre Lebensdauer kann auch durch regelmäßige Wartung verlängert werden. Die Wartung umfasst das Nachschärfen und Ersetzen der Schneiden, das Reinigen und Ersetzen des Kühlmittels, das Auffüllen der Schneidflüssigkeit und die richtige Lagerung der Zerspanungswerkzeuge.

Eine Wasserwaage ist ein Instrument zur Überprüfung des Neigungsgrades einer beliebigen Fläche (Messfläche) gegenüber einer Referenz (horizontal oder vertikal). Es wird auch als Nivelliergerät bezeichnet.

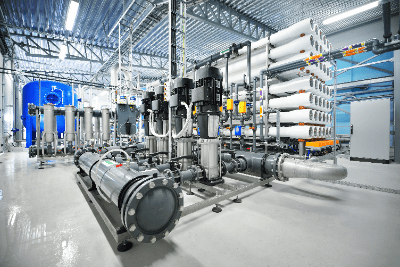

Eine Wasserwaage ist ein Instrument zur Überprüfung des Neigungsgrades einer beliebigen Fläche (Messfläche) gegenüber einer Referenz (horizontal oder vertikal). Es wird auch als Nivelliergerät bezeichnet. Wasseraufbereitungsanlagen sind alle Geräte zur Aufbereitung von Wasser.

Wasseraufbereitungsanlagen sind alle Geräte zur Aufbereitung von Wasser.

Hitzebeständiger Stahl ist eine Art von legiertem Stahl, der verwendet wird, um die Oxidationsbeständigkeit, Korrosionsbeständigkeit und Festigkeit in Umgebungen mit hohen Temperaturen zu erhalten.

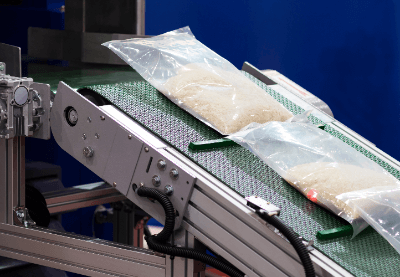

Hitzebeständiger Stahl ist eine Art von legiertem Stahl, der verwendet wird, um die Oxidationsbeständigkeit, Korrosionsbeständigkeit und Festigkeit in Umgebungen mit hohen Temperaturen zu erhalten. Absackmaschinen sind Maschinen, die eine Vielzahl von Gegenständen in Beutel verpacken.

Absackmaschinen sind Maschinen, die eine Vielzahl von Gegenständen in Beutel verpacken. Naturkautschuk wird aus dem Para-Kautschukbaum gewonnen.

Naturkautschuk wird aus dem Para-Kautschukbaum gewonnen.