Qu’est-ce qu’un tube ondulé ?

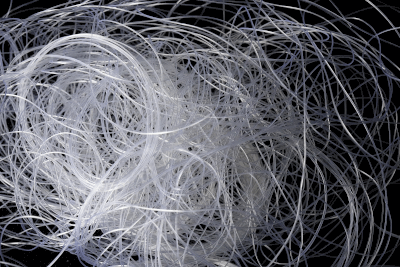

Les tubes ondulés sont des tubes utilisés pour protéger les fils électriques et organiser le câblage.

Il existe deux types de tubes ondulés, l’un avec des fentes pour faciliter l’insertion et l’extraction des fils, l’autre sans fentes pour l’étanchéité. Les deux sont utilisés dans des cas différents.

Les tubes ondulés s’écrivent en anglais “corrugate tubes”, et comme leur nom l’indique, de nombreux produits ont une forme tubulaire ondulée et sont flexibles, ce qui en fait un matériau de protection des fils s’adaptant facilement. Ils sont robustes et résistants à l’écrasement sous pression, et sont utilisés pour des applications intérieures et extérieures, selon le matériau.

La couleur est généralement noire, mais un orange bien visible est utilisé pour les véhicules afin de faciliter l’identification au premier coup d’œil de la protection des fils à haute tension. Des produits transparents blancs sont également disponibles pour les applications médicales.

Utilisations des tubes ondulés

Les tubes ondulés sont utilisés pour protéger les fils électriques de l’usure.

La gaine du fil ne peut à elle seule faire face aux stimuli externes tels que les pierres ou la lumière du soleil, qui peuvent endommager la gaine du fil et exposer le conducteur interne. Des fuites peuvent se produire à ces endroits et provoquer un incendie.

Un exemple d’utilisation extérieure des tubes ondulés est celui des systèmes de drainage. Les tubes ondulés non fendus sont faciles à mettre en œuvre, flexibles et étanches à l’air. Ils sont donc utilisés pour les gouttières des voiturettes de golf et d’autres véhicules, ainsi que pour les tuyaux de drainage des unités extérieures des climatiseurs domestiques.

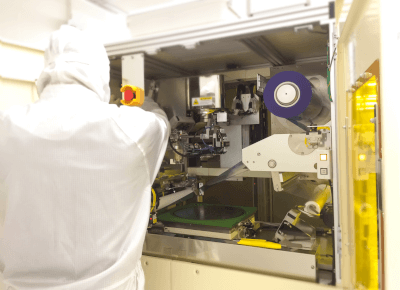

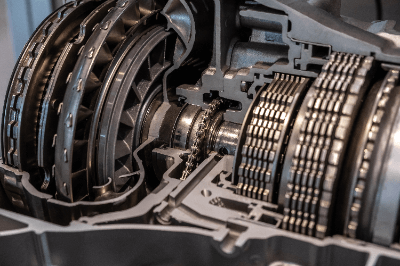

La résine relativement résistante et flexible utilisée protège le câblage des chocs violents, de l’abrasion et de la chaleur. Elle est utilisée dans un très grand nombre de situations pratiques et sert à protéger et à organiser le câblage dans les usines, les chantiers de construction, les automobiles, les bureaux, les ordinateurs et les équipements de bureautique.

Il existe également différents types de tubes ondulés pour différentes applications, tels que les tubes ondulés présentant une excellente résistance aux flammes et à la chaleur. La longueur peut être facilement ajustée à l’aide de cutters.

Caractéristiques des tubes ondulés

Les tubes ondulés sont disponibles en deux types, avec ou sans fentes pour faciliter l’entrée des fils à l’intérieur.

1. Tubes ondulés fendus

Les tubes ondulés fendus présentent l’avantage d’être plus faciles à installer. Il n’est pas nécessaire de sertir au préalable les extrémités des fils et le tube ondulé peut être installé au cours d’un processus ultérieur, ce qui permet de réduire le temps d’attente avant le traitement des extrémités des fils.

L’inconvénient est qu’il est nécessaire de prendre des mesures distinctes pour le dépassement des fils. La prévention des fissures à l’aide d’un ruban en PVC et le traitement brut ou par demi-enroulement sont nécessaires dans le processus ultérieur. Le traitement par demi-enroulement est coûteux et prend du temps ; si cela ne pose pas de problème, il est donc recommandé d’opter pour une conception sans fente.

Avec les fentes, il est facile de placer des fils à l’intérieur, mais s’ils sont laissés tels quels, les fils peuvent dépasser des fentes lorsqu’ils sont pliés, et si les fils se coincent dans les fentes, ils peuvent se briser.

Pour éviter cela, il est nécessaire de prendre des mesures pour empêcher la fente de s’ouvrir pendant le câblage, par exemple en utilisant du ruban de vinyle pour couvrir l’ensemble du tube afin d’éviter qu’il ne se fissure.

2. Tubes ondulés sans fentes

L’avantage des tubes ondulés sans fentes est qu’il n’est pas nécessaire de prendre des mesures distinctes pour empêcher le débordement des fils. Le travail décrit dans les inconvénients du type à fentes n’est plus nécessaire, mais le processus de fixation des pièces est requis pour fixer le tube au fil.

Les inconvénients sont une mauvaise maniabilité lors de la fixation au fil et des restrictions de processus. Comme le fil doit être pré-fileté avant que les bornes ne soient serties, cela affecte la maniabilité du processus après le pré-filetage.

Dans le cas de l’absence de fente, des restrictions s’appliquent au premier passage du tube ondulé avant le sertissage des bornes sur le fil, mais comme il n’y a pas de fente, il n’est pas nécessaire de prendre des mesures pour empêcher le fil de dépasser par la fente à l’aide d’un ruban de vinyle ou d’autres moyens. Cela permet de réduire le coût des matériaux et le temps de traitement. La section fermée présente également l’avantage de rendre plus difficile la pénétration de la poussière et de l’eau à l’intérieur par rapport aux sections fendues.

Les sections avec ou sans fentes présentent toutes deux des avantages et des inconvénients et doivent être sélectionnées en fonction de l’application et du cas. Il existe différents types de diamètres intérieurs de tubes, qui doivent être choisis en fonction du nombre de fils à insérer dans le tube ondulé.

Autres informations sur les tubes ondulés

Matériaux des tubes ondulés

Le polypropylène, le polyéthylène et le nylon sont les principaux matériaux utilisés dans les tubes ondulés, chacun ayant des prix et des caractéristiques différents, ce qui permet de choisir le plus approprié en fonction de l’application.

- Polypropylène

La résistance à la chaleur n’est pas très forte et il peut être utilisé de -50°C à 95°C. Il présente une excellente résistance aux intempéries et est donc utilisé à l’extérieur. Ce matériau est ignifuge et autoextinguible. - Polyéthylène

La résistance à la chaleur est de l’ordre de -40°C à 50°C. Il présente une excellente résistance aux intempéries et est donc utilisé à l’extérieur. Le type transparent blanc convient aux applications médicales car l’intérieur est visible. - Nylon

La résistance à la chaleur est d’environ -50°C à 125°C. De nombreux produits présentent une excellente résistance à la chaleur et le matériau est ignifuge et auto-extinguible.

Dans certains pays, les rats peuvent pénétrer dans l’équipement et ronger les câbles souples, provoquant la rupture des fils, mais certains tubes ondulés contiennent un répulsif dans le matériau de base que les rats n’apprécient pas, et des mesures sont prises pour prévenir les dommages causés par les rats.