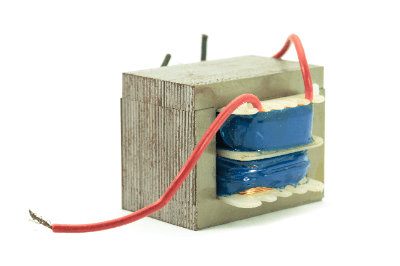

Was ist ein Audio-Transformatoren?

Audio-Transformatoren sind Transformatoren, die zur Verstärkung des Tons in Audiogeräten verwendet werden.

Audio-Transformatoren sind Transformatoren, die zur Verstärkung des Tons in Audiogeräten verwendet werden.

Sie befinden sich in der Regel in der Ausgangsstufe eines Verstärkers und sind für die notwendige Umwandlung und Filterung des Ausgangssignals des Verstärkers zuständig, bevor es an die Lautsprecher weitergeleitet wird. Es gibt viele Produkte, die die Auswirkungen von Rauschen und anderen elektromagnetischen Feldern minimieren.

Daher werden sie häufig für die Übertragung mikroanaloger Signale über große Entfernungen verwendet, z. B. für Mikrofonsignale.

Verwendungszwecke von Audio-Transformatoren

Audio-Transformatoren werden zur Verbesserung von Audiogeräten verwendet. Sie werden am Eingang von Verstärkeranlagen eingesetzt und können zur Verstärkung von Audiosignalen verwendet werden. Die Wahl des Audio-Transformators hat einen erheblichen Einfluss auf die Klangqualität, insbesondere bei Single-Ended- und Gegentaktverstärkern.

Die Wahl des richtigen Transformators kann die Klarheit und Ausgewogenheit des Klangs verbessern. Sie werden auch verwendet, um das Ausgangssignal des Verstärkers zu den Lautsprechern zu leiten.

Er befindet sich zwischen der Stromversorgung, der Endstufenschaltung und dem Lautsprecher und wandelt und filtert das Ausgangssignal. Er verbessert den Wirkungsgrad und die Genauigkeit des Lautsprechers und sorgt für eine realistischere Klangtextur.

Wird manchmal in Verstärkerschaltungen zur Filterung und Impedanzanpassung verwendet. Insbesondere in Trennverstärkern und Mikrofonverstärkern tragen sie zur Signalstabilität und Klangqualität bei.

Prinzip der Audio-Transformatoren

Audio-Transformatoren sind Übertrager für die Übertragung von Audiosignalen. Ein Transformator ist ein Gerät zur Übertragung von elektrischer Leistung über einen magnetischen Kreis, der die Leistung über die magnetische Kopplung zweier Spulen überträgt.

Bei Audio-Transformatoren wird das Audiosignal in die Eingangsspule eingespeist und das transformierte Signal aus der Ausgangsspule entnommen. Wenn das Audiosignal die eingangsseitige Spule durchläuft, erzeugt es einen magnetischen Fluss in der Spule. Wenn dieser magnetische Fluss die ausgangsseitige Spule erreicht, wird er wieder in ein elektrisches Signal umgewandelt.

Bei Audio-Transformatoren spielen die magnetischen Eigenschaften der Bauteile eine wichtige Rolle. Insbesondere die Qualität des Kernmaterials und der Wicklungen des Transformators hat Auswirkungen auf die Klangqualität. Darüber hinaus können Transformatorwicklungen hinsichtlich Induktivität und Kapazität richtig ausgelegt werden, um eine hochwertigere Audiosignalumwandlung zu gewährleisten.

Arten von Audio-Transformatoren

Es gibt verschiedene Arten von Audio-Transformatoren, die je nach ihren Eigenschaften für unterschiedliche Anwendungen eingesetzt werden. Im Folgenden werden typische Audio-Transformatoren aufgeführt.

1. Ausgangsübertrager

Sie werden in der Ausgangsstufe von Verstärkern verwendet, um Hochspannungs- oder Hochstromsignale zu den Lautsprechern zu übertragen. Häufig werden große, leistungsstarke Transformatoren verwendet.

2. Eingangsübertrager

Wird in der Eingangsstufe von Verstärkern verwendet, um Signale mit niedrigem Pegel zu verstärken. Sie bestehen oft aus hochwertigen Materialien, um eine klare Übertragung des Audiosignals zu gewährleisten.

3. Anpassungsübertrager

Werden zwischen Eingangs- und Ausgangstransformator geschaltet, um eine korrekte Impedanzanpassung zu gewährleisten. Diese Transformatoren werden verwendet, um die Qualität der Signalübertragung zu verbessern und Rauschen und Verzerrungen zu reduzieren.

4. Wechselstrom-Leistungstransformator

AC-Leistungstransformatoren sind Transformatoren, die zur Stromversorgung von Verstärkern verwendet werden. Er wird mit dem Ziel installiert, Rauschen usw. aus der Wechselstromversorgung zu entfernen. Er kann die Qualität der an den Verstärker gelieferten Leistung verbessern.

5. Stecktransformator

Stecktransformatoren sind Transformatoren, die für die Verkabelung von Audiogeräten verwendet werden. Sie sind oft klein, preiswert und werden in einer Vielzahl von Anwendungen eingesetzt.

So wählen Sie einen Audio-Transformatoren aus

Bei der Auswahl eines Audio-Transformators sollten Sie die Anwendung, die Impedanz, die Qualität und die Größe berücksichtigen.

Zunächst wird der Typ des Audio-Transformators entsprechend der Anwendung ausgewählt. Dann wird die Impedanz festgelegt. Bei der Auswahl eines Ausgangs- oder Eingangsübertragers ist es wichtig, dass die Impedanz des Übertragers mit der Impedanz der Ausgangs- und Eingangsstufen des Verstärkers übereinstimmt.

Auch auf die Qualität der Auswahl wird sorgfältig geachtet. Die Auswahl von Produkten, die aus hochwertigen Materialien und Technologien bestehen, verbessert die Klangqualität.

Größe und Form sind ebenfalls wichtige Faktoren. Wenn eine geringere Größe oder eine spezielle Form erforderlich ist, sollte ein geeigneter Transformator gewählt werden.

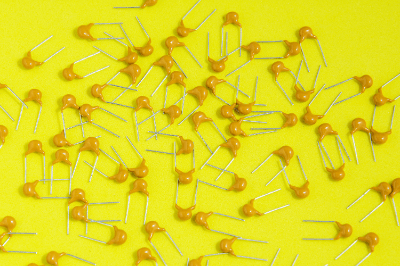

Keramikkondensatoren sind Kondensatoren, bei denen Keramik im Derivat verwendet wird.

Keramikkondensatoren sind Kondensatoren, bei denen Keramik im Derivat verwendet wird. Ein Druck-Kalibrator ist ein Instrument, das zur Wartung von Druckmessgeräten verwendet wird.

Ein Druck-Kalibrator ist ein Instrument, das zur Wartung von Druckmessgeräten verwendet wird. Lichtbogenschweißroboter sind Roboter, die das Lichtbogenschweißen anstelle von Menschen durchführen.

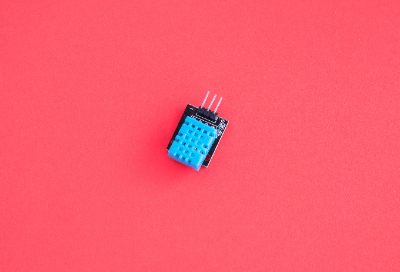

Lichtbogenschweißroboter sind Roboter, die das Lichtbogenschweißen anstelle von Menschen durchführen. Ein Feuchte-Sensor ist ein Sensor, der die Feuchtigkeit in der Luft misst.

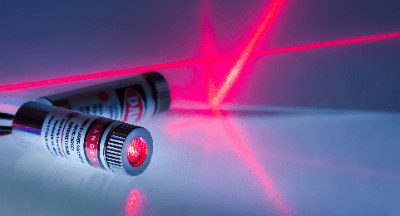

Ein Feuchte-Sensor ist ein Sensor, der die Feuchtigkeit in der Luft misst. Bei einem Laser-Modul handelt es sich um einen Satz von Geräten zur Erzeugung der Laserlichtquelle, die für verschiedene Geräte benötigt wird, die mit Lasern arbeiten.

Bei einem Laser-Modul handelt es sich um einen Satz von Geräten zur Erzeugung der Laserlichtquelle, die für verschiedene Geräte benötigt wird, die mit Lasern arbeiten. Ein Tantal-Kondensator ist eine Art Elektrolytkondensator, bei dem Tantaloxid als Dielektrikum verwendet wird.

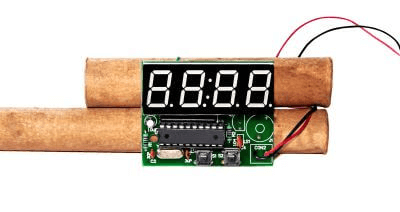

Ein Tantal-Kondensator ist eine Art Elektrolytkondensator, bei dem Tantaloxid als Dielektrikum verwendet wird. Ein Digitaler Zeitgeber ist ein Gerät, das sich nach einer voreingestellten Zeit automatisch ein- und ausschaltet.

Ein Digitaler Zeitgeber ist ein Gerät, das sich nach einer voreingestellten Zeit automatisch ein- und ausschaltet.