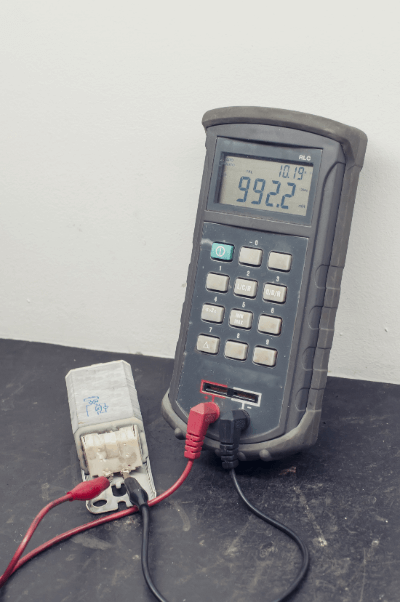

¿Qué es un Medidor LCR?

Un medidor LCR es un dispositivo para medir la impedancia, donde LCR es el símbolo de L (inductancia), C (capacitancia) y R (resistencia). Los medidores LCR son instrumentos de medida que miden la impedancia.

Un medidor LCR es un dispositivo para medir la impedancia, donde LCR es el símbolo de L (inductancia), C (capacitancia) y R (resistencia). Los medidores LCR son instrumentos de medida que miden la impedancia.

Significado de LCR

Los componentes L, C y R tienen características eléctricas. Los componentes eléctricos que representan a cada uno de ellos son la bobina, el condensador y la resistencia eléctrica.

Componente L

La componente L se denomina inductancia. Se dice que se llama L por la primera letra de la ley de Lenz, una ley sobre la inducción electromagnética, pero hay varias teorías. La unidad es el Henry (H).

Cuando la corriente que circula por una bobina cambia, ésta tiene la propiedad de generar potencia en la dirección que impide el cambio. La fuerza de esta propiedad es el componente llamado inductancia: un circuito con un alto componente L es insensible a los cambios de corriente. Aunque es resistente a las corrientes de ruido pronunciadas, etc., cuando se utiliza en circuitos de corriente alterna, el factor de potencia se retrasa y el rendimiento se reduce.

Componente C

La componente C se denomina capacitancia. Deriva de capacitor, la traducción inglesa de condensador. La componente C indica la capacidad de almacenar una carga eléctrica como fuente de electricidad. La unidad es el faradio (F).

Un condensador desempeña el papel opuesto a una bobina en un circuito. Por lo tanto, un circuito con un alto componente C dará lugar a un cambio brusco de la corriente. En los circuitos de CA, esto mejora el factor de potencia, pero existe el riesgo de amplificar las corrientes de ruido, por ejemplo. En los circuitos de control de CC, desempeña un papel en la amplificación y suavización de la tensión.

Componente R

El componente R se denomina resistencia. La traducción al japonés es resistencia, que literalmente significa resistencia eléctrica. La unidad es el ohmio (Ω).

Cuando la resistencia eléctrica es alta, es difícil que fluya la corriente tanto en circuitos de CA como de CC. La eficacia de transmisión de los circuitos de CA y CC se reduce, al igual que la corriente máxima en caso de avería.

Usos de los Medidores LCR

Los medidores LCR se utilizan a menudo en el sector industrial en el desarrollo y prueba de equipos electrónicos. En concreto, se utilizan para comprobar el rendimiento de componentes electrónicos y de potencia, como condensadores y bobinas. En la vida cotidiana, los medidores LCR se utilizan principalmente en el sector médico. Algunos ejemplos son los instrumentos de medición del porcentaje de grasa corporal. Midiendo la impedancia del cuerpo humano, se puede medir el porcentaje de grasa corporal y el contenido de agua.

Por las razones anteriores, los medidores LCR también son útiles en la investigación médica: no son dispositivos caros como la TC o la RMN y son de bajo coste y fáciles de instalar.

Principios de los Medidores LCR

Las mediciones de impedancia con un medidor LCR se realizan aplicando una corriente alterna a un objeto. El principio básico consiste en aplicar una tensión alterna, medir la corriente y la diferencia de fase y calcular la impedancia.

El medidor LCR consta de tres circuitos: un oscilador, un voltímetro vectorial y un convertidor de corriente a tensión, en una configuración denominada puente equilibrado automático. Se trata de la misma configuración que un circuito amplificador inversor que utiliza un amplificador operacional. La impedancia se calcula mediante conversión digital utilizando un convertidor AD.

El componente más importante del medidor LCR es el voltímetro vectorial, que utiliza el principio del amplificador lock-in para generar una señal de referencia sincronizada con la señal de entrada para detectar las diferencias de amplitud y fase.

Los medidores LCR basados en puentes equilibrados automáticos son adecuados para mediciones de baja frecuencia que no superen los 100 kHz; en la gama de alta frecuencia por encima de 100 kHz, esto se debe a la mayor influencia de la impedancia del propio componente, denominada impedancia característica.

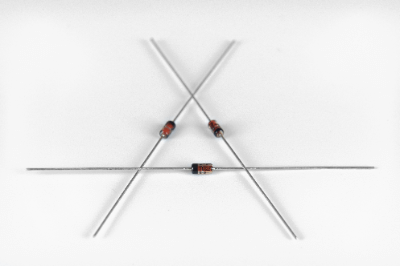

Un diodo limitador de corriente es un componente electrónico que permite que fluya una corriente constante cuando la tensión está dentro de un rango especificado. A veces se denomina “CRD” por las iniciales de su nombre en inglés “Current Regulative Diode” (diodo regulador de corriente). Muchos dispositivos electrónicos, como los LED, necesitan una corriente constante durante su funcionamiento. Los CRD se utilizan en este tipo de equipos electrónicos.

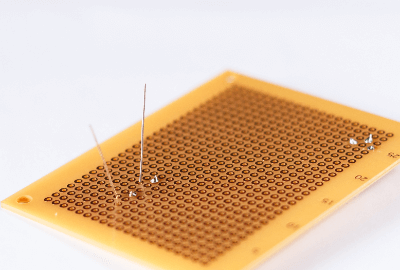

Un diodo limitador de corriente es un componente electrónico que permite que fluya una corriente constante cuando la tensión está dentro de un rango especificado. A veces se denomina “CRD” por las iniciales de su nombre en inglés “Current Regulative Diode” (diodo regulador de corriente). Muchos dispositivos electrónicos, como los LED, necesitan una corriente constante durante su funcionamiento. Los CRD se utilizan en este tipo de equipos electrónicos. Una placa universal es una placa sin un patrón de cableado fijo, a diferencia de una placa impresa, y también se conoce como placa universal, placa ojo de serpiente o placa discreta.

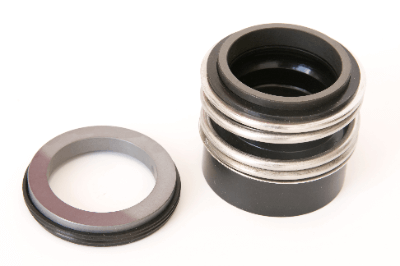

Una placa universal es una placa sin un patrón de cableado fijo, a diferencia de una placa impresa, y también se conoce como placa universal, placa ojo de serpiente o placa discreta. Los sellos mecánicos reducen las fugas de líquidos de los ejes giratorios. Concretamente, se utilizan en los ejes giratorios de maquinaria con mecanismos giratorios, como bombas y compresores, para evitar que líquidos como el agua y el aceite se filtren por el eje giratorio.

Los sellos mecánicos reducen las fugas de líquidos de los ejes giratorios. Concretamente, se utilizan en los ejes giratorios de maquinaria con mecanismos giratorios, como bombas y compresores, para evitar que líquidos como el agua y el aceite se filtren por el eje giratorio.