¿Qué es un Microscopio?

Un microscopio (inglés: Microscope) es un microscopio en un sentido amplio, y es un dispositivo para observar un objeto amplificándolo. Sin embargo, el término microscopio generalmente se refiere a un microscopio equipado con una cámara digital y se distingue de un microscopio óptico. Tiene una profundidad de enfoque más profunda que los microscopios ópticos y tiene la capacidad de medir ángulos y longitudes.

Un microscopio (inglés: Microscope) es un microscopio en un sentido amplio, y es un dispositivo para observar un objeto amplificándolo. Sin embargo, el término microscopio generalmente se refiere a un microscopio equipado con una cámara digital y se distingue de un microscopio óptico. Tiene una profundidad de enfoque más profunda que los microscopios ópticos y tiene la capacidad de medir ángulos y longitudes.

Un microscopio óptico tiene dos lentes, una lente objetivo y una lente ocular, pero un microscopio tiene solo una lente objetivo, y la parte correspondiente a la lente ocular es una cámara digital. Esta es probablemente la mayor diferencia entre un microscopio óptico y un microscopio. En el caso de un microscopio, el objeto a observar se suele mostrar en un monitor.

Hay varios modelos disponibles de cada fabricante, y una amplia línea está disponible con aumentos que van desde varias veces hasta varios miles de veces.

Uso del Microscopio

Los microscopios se pueden utilizar no solo para ampliar y observar objetos, sino también para realizar diversas evaluaciones y análisis a partir de los datos de imagen obtenidos.

Se ha introducido en varios campos, como la industria del automóvil/aviación, la industria de dispositivos electrónicos, la industria médica/cosmética y la industria química/de materiales, y se utiliza en una amplia gama de aplicaciones, desde investigación y desarrollo hasta control de calidad.

Por ejemplo, en el análisis de fallas de componentes electrónicos, los microscopios se pueden usar para realizar una inspección visual de chips IC, análisis de fallas de productos defectuosos, inspección de materias extrañas y análisis del tamaño y la forma de las materias extrañas encontradas.

Principio del Microscopio

Un microscopio magnifica un objeto con una lente óptica (lente objetivo), y en un microscopio óptico, la parte que corresponde al ojo humano es una cámara digital. La imagen ampliada por la lente óptica es detectada por el sensor de imagen y mostrada en el monitor.

El aumento de un microscopio óptico se expresa por el producto del aumento de la lente del objetivo y el ocular.diferente de la idea de

El aumento del microscopio también se expresa como el producto del aumento de la lente del objetivo y el aumento del monitor. La ampliación del monitor es el valor obtenido al dividir el tamaño del monitor por el tamaño del sensor de imagen.

Además de la magnificación, la resolución o la capacidad de discriminar detalles, es necesario observar los objetos con mayor detalle. Si la resolución no es suficiente, la imagen observada se verá borrosa y los detalles no se podrán observar con claridad. En el caso de un microscopio, la resolución de la lente del objetivo y la lente óptica de la cámara digital, la resolución del sensor de imagen y la resolución del monitor afectan la resolución.

Es necesario seleccionar un modelo que pueda proporcionar el aumento y la resolución óptimos según el objeto a observar y el propósito. Recientemente, las imágenes de tipo monitor 4K también han aparecido para satisfacer las demandas de los usuarios en cuanto a potencia de procesamiento con estas resoluciones avanzadas.

Otra Información sobre Microscopios

1. Uso del Microscopio en Tratamientos Dentales

Uno de los usos del microscopio es en el tratamiento dental. Al aprovechar la función de ajuste de enfoque del microscopio, es posible observar áreas afectadas diminutas que son difíciles de detectar a simple vista.

En particular, cuando se realiza un tratamiento de conducto, que elimina por completo las caries, se utiliza un microscopio para aumentar la visibilidad del tratamiento y raspar la mayor parte posible del área afectada. Existe un límite de cuánto se puede confirmar a simple vista el área afectada, y existe el riesgo de que el área afectada quede intacta debido a un descuido.

Mediante el uso de un microscopio, es posible mejorar la calidad del tratamiento y reducir el riesgo de recurrencia por el abandono del área afectada. Sin embargo, cabe señalar que, en principio, el tratamiento dental con microscopio no está cubierto por el seguro y se autofinancia.

2. Uso Cosmético del Microscopio

Los microscopios también se utilizan en tratamientos y diagnósticos relacionados con la belleza, como cirugía estética y revisiones del cuero cabelludo. Mirando la piel ampliada con un microscopio, es posible comprobar visualmente la sequedad de la piel, la aparición de piojos, etc., y juzgar el estado del área afectada.

Como cliente que se somete a una cirugía estética, puede ver el estado de su piel y cuero cabelludo en la pantalla, para que pueda estar satisfecho con el examen. También hay aspectos que motivan a las personas a mejorar su condición.

3. Ejemplos de Funciones de lo Último en Microscopios

Los microscopios recientes han reemplazado a los microscopios electrónicos de barrido (SEM), que requieren observación en el vacío y, a menudo, se utilizan para el análisis detallado del interior de los componentes electrónicos y los circuitos integrados de semiconductores hasta el orden de varias micras. Por esta razón, en la práctica, es necesario aumentar mucho el aumento y la resolución durante la observación, desde varios milímetros hasta varias micras.

Para esta operación es necesario cambiar la lente del objetivo, al igual que un microscopio óptico, pero los microscopios recientes tienen incorporadas funciones de rotación automática y enfoque automático al cambiar las lentes, hay algunos que hacen este proceso automáticamente.

En términos de procesamiento de imágenes, una función que sintetiza imágenes de gran aumento vertical y horizontalmente como un tatami en una sola imagen grande, y una función que ajusta el enfoque de la imagen le permite ver el objeto en tres dimensiones (3D). También hay un tipo altamente funcional que puede procesar imágenes en 3D.

En algunos casos, estas funciones se usan en combinación para verificar el cableado de circuitos integrados de semiconductores y analizar defectos internos en componentes electrónicos.

4. Precio de los Microscopios

Los microscopios varían en precio dependiendo de su uso y desempeño. Los microscopios con aumento estrecho y campo de visión oscilan entre los 10 000 yenes, pero los que se usan para cirugía estética e inspecciones simples del cuero cabelludo cuestan alrededor de 50 000 yenes, y los que se usan con fines médicos tienen un precio de más de 100 000 dólares.

Además, los microscopios utilizados para la inspección de productos en las industrias manufactureras, como la fabricación de semiconductores, requieren una gran ampliación y una visualización de imágenes de alta definición en unidades de micras, por lo que el rango general de precios es de alrededor de varios millones de aumento.

Cuando se utiliza para cirugía o tratamiento, es importante tener un retraso de visualización de pantalla bajo y una velocidad de fotogramas alta, pero los microscopios con un retraso bajo y una velocidad de fotogramas alta tienden a ser costosos. Además, también están a la venta productos que pueden ampliar la ampliación de la pantalla intercambiando lentes. En este caso, se mejorará la capacidad de procesamiento de imágenes y el software de control y monitor dedicado, por lo que el precio aumentará aún más.

Un microscopio (inglés: Microscope) es un microscopio en un sentido amplio, y es un dispositivo para observar un objeto amplificándolo. Sin embargo, el término microscopio generalmente se refiere a un microscopio equipado con una cámara digital y se distingue de un microscopio óptico. Tiene una profundidad de enfoque más profunda que los microscopios ópticos y tiene la capacidad de medir ángulos y longitudes.

Un microscopio (inglés: Microscope) es un microscopio en un sentido amplio, y es un dispositivo para observar un objeto amplificándolo. Sin embargo, el término microscopio generalmente se refiere a un microscopio equipado con una cámara digital y se distingue de un microscopio óptico. Tiene una profundidad de enfoque más profunda que los microscopios ópticos y tiene la capacidad de medir ángulos y longitudes. Una montadora es un dispositivo para montar componentes electrónicos en la superficie de placas de circuitos impresos.

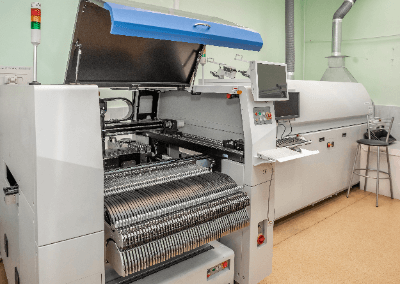

Una montadora es un dispositivo para montar componentes electrónicos en la superficie de placas de circuitos impresos.