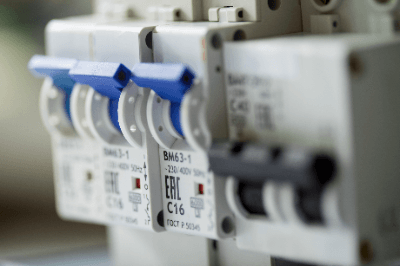

¿Qué es un Protector de Circuitos?

Un protector de circuitos es un dispositivo de desconexión de energía para instrumentación. La palabra “circuito” se refiere a un circuito eléctrico. Por lo tanto, la traducción literal de protectores de circuitos es “protector de circuito eléctrico”, y se utiliza para el siguiente fin.

En lugar de ser de baja capacidad, los disyuntores se caracterizan por una velocidad de desconexión más rápida que los disyuntores generales de baja tensión. Debido a esta característica, se utilizan sobre todo para la protección de circuitos de control y circuitos de instrumentación. Funcionan antes que los disyuntores de baja tensión instalados en el lado primario para proteger los circuitos superiores.

Usos de los Protectores de Circuitos

Los protectores de circuitos se utilizan en circuitos de instrumentación y control. Los equipos de medida para aplicaciones industriales, como los transmisores de presión diferencial y los caudalímetros electromagnéticos, se denominan instrumentación, y los circuitos utilizados para suministrar alimentación a la instrumentación y recibir y transmitir señales se denominan circuitos de instrumentación. Los circuitos de instrumentación se caracterizan por un bajo consumo de energía a pesar de su gran importancia entre los dispositivos industriales.

Los protectores de circuitos pueden utilizarse para proteger los circuitos superiores y minimizar los efectos de las averías de los circuitos de instrumentación. Los circuitos de control son circuitos eléctricos que controlan la potencia y las fuentes de calor de los equipos industriales.

Los grandes motores industriales se controlan para que funcionen y se detengan mediante contactores electromagnéticos y otros dispositivos de accionamiento. Aunque los grandes motores consumen grandes cantidades de energía, el consumo de energía utilizado para controlar el dispositivo de accionamiento tiende a ser pequeño.

Sin embargo, el circuito de control es de gran importancia porque cualquier anomalía en el circuito de control hará que el equipo industrial pierda el control. El uso de un protector de circuito minimiza los efectos de un error en el circuito de control.

Principio de los Protectores de Circuitos

Los protectores de circuitos de uso general se dividen en partes tales como bobinas de disparo, piezas de contacto, carcasas y asas. La bobina de disparo es la parte que interrumpe el circuito abriendo los contactos con la fuerza magnética de la bobina electromagnética en caso de sobrecorriente. Se utiliza en el mecanismo de desconexión de los protectores de circuitos porque tiene una respuesta más inmediata que el bimetal.

La parte de contacto es una pieza metálica que conduce realmente la electricidad al circuito, y cuando la parte de contacto se abre, el circuito se interrumpe. Como materiales se utilizan aleaciones de cobre o plata. La carcasa es el marco exterior del protector de circuito y está hecha de resina aislante. Aísla los contactos del muelle de accionamiento y del soporte de montaje.

La empuñadura es un componente de interfaz que permite el manejo humano. La maneta y el muelle activan y desactivan los contactos para controlar la desconexión conductiva. La mayoría de los protectores de circuitos están equipados con una función libre de disparo.

La función sin disparo es una función que da prioridad a los disparos por sobreintensidad y abre los contactos incluso cuando la maneta está bloqueada en la posición “on”. Esta es una de las principales funciones de un protector de circuitos y mejora la fiabilidad y seguridad de la rotura del circuito.

Cómo Seleccionar un Protector de Circuitos

Los protectores de circuitos se utilizan en circuitos de instrumentación y control; no se suelen utilizar como disyuntores para motores de potencia trifásicos.

El primer paso es comprobar el número de fases del circuito. La mayoría de los circuitos de instrumentación y control son monofásicos, así que seleccione un protector de circuito monofásico o bifásico.

Aunque un protectores de circuitos monofásico ahorra espacio y es más económico, no interrumpe completamente el circuito. Por lo tanto, utilice la fase con tensión de 0 V a tierra como fase común (cable común); si ambas fases no tienen tensión de 0 V a tierra, asegúrese de seleccionar un protector de circuitos de 2 fases o más.

Los protectores de circuitos trifásicos se utilizan en circuitos que indican tensión trifásica, como un indicador de tensión. En raras ocasiones, también se utilizan como disyuntores para pequeños motores trifásicos.

Una vez determinado el número de fases, compruebe la intensidad nominal del equipo que se va a conectar al lado secundario; si hay dos o más unidades conectadas, el valor total debe utilizarse como intensidad nominal, y debe seleccionarse un disyuntor con una capacidad superior a la intensidad nominal.

Si se selecciona un protector de circuitos con una corriente inferior a la nominal, existe un alto riesgo de disparo durante el uso normal. Dado que los circuitos de control e instrumentación suelen ser de gran importancia y que los disparos frecuentes no son rentables, seleccione un disyuntor con capacidad suficiente.