¿Qué es un Adaptador de CA de Conmutación?

Un adaptador de CA de conmutación es un adaptador que convierte la corriente alterna (CA) en corriente continua (CC) para equipos informáticos, etc., Mediante el método de conmutación, que es el método más utilizado actualmente en los adaptadores de CA.

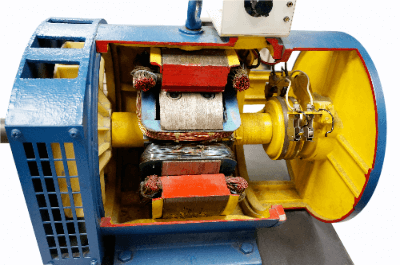

Antes de la introducción del método de conmutación, los adaptadores de CA lineales convertían la fuente de alimentación a un voltaje inferior a través de un núcleo de hierro (transformador), rectificaban la CA con diodos y utilizaban circuitos como condensadores para conducir la electricidad al lado del equipo utilizado. Por otro lado, los adaptadores de CA conmutados, a diferencia de los sistemas lineales, convierten la electricidad de CA en CC de alta frecuencia desde el principio y no utilizan un núcleo de hierro (transformador).

La característica de los adaptadores de CA de conmutación es que utilizan transistores de conmutación para realizar la conversión de tensión a alta velocidad, permitiendo que la electricidad fluya hacia el lado del equipo utilizado. Como no se utilizan transformadores pesados y grandes, las piezas son compactas y ligeras, y se consigue una gran eficacia en el suministro eléctrico.

Usos de los Adaptadores de CA de Conmutación

Los adaptadores de CA conmutados se utilizan principalmente en cables de alimentación para PC. Otras aplicaciones incluyen terminales de información y comunicación como tabletas, equipos médicos y equipos de audio. Como el circuito de conversión de energía puede separarse del dispositivo principal, aumentan las posibilidades de uso y almacenamiento del dispositivo.

Además, los adaptadores de CA pueden encenderse y apagarse sin necesidad de transformador, lo que los hace más pequeños y ligeros. También es posible utilizar productos nacionales en países extranjeros con formas de enchufe, fuentes de alimentación y voltajes diferentes utilizando un convertidor o transformador.

Como garantizan un funcionamiento seguro y de alta precisión de los equipos y son suficientemente resistentes a golpes y vibraciones, hoy en día se utilizan en una amplia gama de equipos electrónicos.

Principio de los Adaptadores de CA de Conmutación

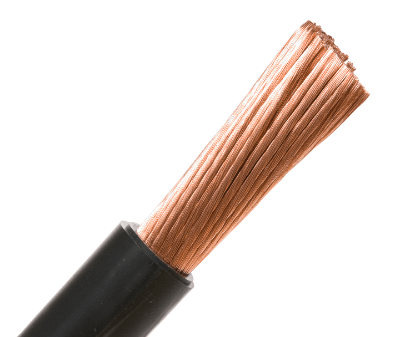

Los adaptadores de CA de conmutación utilizan un método de conmutación muy eficaz, tipificado por la modulación de impulsos, para convertir la fuente de alimentación de CC deseada en un estado de impulsos de frecuencia relativamente alta. El sistema utiliza elementos semiconductores como transistores y MOSFET para separar la tensión de CA entrante en pulsos mediante conmutación de alta velocidad.

Al suavizar la onda de corriente, se obtiene una tensión continua aplanada, y como es posible combinar potencia y señales de distintas frecuencias en este proceso, es posible reducir la tensión sin transformador. Sin embargo, el método de control debe considerarse cuidadosamente debido a la complejidad del circuito, y en particular es muy importante el cuidado del nuevo ruido de conmutación que se genera.

Existen varios métodos de control para Adaptadores de CA de conmutación, siendo el más típico el método “PWN” (modulación por ancho de pulsos). La idea es estabilizar la tensión ajustando la anchura de la onda de impulsos, es decir, el tiempo de conexión y desconexión, de forma que el área de cada impulso sea la misma. Los adaptadores de CA conmutados se caracterizan por una eficiencia de conversión muy alta de la fuente de alimentación, ya que la conexión y desconexión de la alimentación permite una salida sin desperdicio.

Los adaptadores de CA conmutados manejan frecuencias de impulsos de varios 10 kHz a varios 100 kHz, que son superiores a las frecuencias de CA comerciales. Esto elimina la necesidad de grandes y pesados transformadores, lo que los hace compactos y ligeros.

Cómo Elegir un Adaptador de CA de Conmutación

Hoy en día hay muchos adaptadores de CA conmutados en el mercado. Si se equivoca al seleccionar el adaptador adecuado, no sólo no podrá utilizar su equipo electrónico, sino que en el peor de los casos podría incluso dañarlo, por lo que es importante comprobar los siguientes puntos a la hora de seleccionar un adaptador.

1. Potencia Máxima

El adaptador debe ser capaz de suministrar la tensión (V) y la corriente (A) correctas para el equipo electrónico que se va a utilizar. Por lo general, esto se indica cerca de los terminales de entrada del equipo electrónico o en la placa de características. En este caso, la tensión debe ser exactamente la misma, pero la corriente debe ser igual o ligeramente superior. 2. Forma y polaridad del enchufe

2. Forma y Polaridad del Enchufe

En la mayoría de los casos, la parte del enchufe es un electrodo en forma de tubo, que suministra corriente conectándose respectivamente a los contactos de los terminales de entrada del dispositivo electrónico. La forma, el diámetro interior y la polaridad del enchufe están hasta cierto punto normalizados, por lo que se selecciona uno adecuado para su uso.

También existen en el mercado enchufes que convierten la forma exterior y el diámetro interior, pero el mayor número de contactos eléctricos aumenta la resistencia eléctrica y, por tanto, también conlleva el riesgo de fallos de contacto, etc. Es aconsejable no utilizar estos enchufes, especialmente para artículos que manejen tensiones y corrientes elevadas.

Otra Información sobre Adaptadores de CA de Conmutación

Adaptadores de CA de Conmutación que utilizan GaN

En comparación con los sistemas lineales convencionales, este Adaptadores de CA de conmutación es compacto y ligero porque utiliza un sistema de conmutación de pulsos de alta eficiencia, pero como adaptador de conversión de energía para PC y tabletas, tiene un cierto peso y tamaño. Recientemente, han aparecido en el mercado adaptadores de corriente de tipo USB que utilizan GaN (nitruro de galio), un dispositivo de nueva generación, como adaptadores de conversión de potencia aún más compactos, ligeros y eficientes.

Los dispositivos de GaN tienen una energía de banda prohibida y una tensión de ruptura muy superiores a las de los dispositivos convencionales de Si, y pueden funcionar a mayor velocidad que los dispositivos de SiC (carburo de silicio). Por tanto, son adecuados para operaciones de conmutación a temperaturas y frecuencias más elevadas. La densidad de potencia por unidad de superficie del transistor puede ser mayor que en los dispositivos basados en Si, y la función de refrigeración puede simplificarse, lo que da lugar a adaptadores de CA de conmutación más pequeños, ligeros y eficientes.

En este contexto, los fabricantes han comercializado recientemente adaptadores de CA de conmutación de tipo USB más compactos y portátiles que emplean dispositivos de GaN.