¿Qué son las Pulidoras de Barril?

Las amoladoras de barril son máquinas que pulen objetos por fricción, moviendo abrasivos en un recipiente llamado barril.

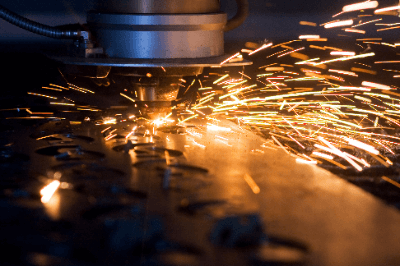

La técnica de pulido utilizada en las amoladoras de barril es una parte esencial de la fabricación, ya que es la etapa final del proceso de fabricación para acabar la superficie. Mediante la eliminación de rebabas y la eliminación de esquinas, las amoladoras de barril pueden procesar el acabado de la superficie de una sola vez.

Mediante la combinación de abrasivos y auxiliares de pulido denominados compuestos, una sola amoladora de Barril puede realizar una amplia gama de operaciones de pulido, como el acabado espejo, el desbarbado, el radiado (redondeo de esquinas) y el decapado. El acabado con las amoladoras de barril es uniforme, con pocas variaciones, y casi no hay diferencias de calidad entre operarios. Además, como se pueden pulir varios productos a la vez, son muy utilizadas para muchos productos.

Usos de las Amoladoras de Barril

Las amoladoras de barril se utilizan para pulir y dar acabado superficial a productos mecanizados y prensados, productos sinterizados, productos fundidos a presión y productos con tratamiento térmico. Además de productos metálicos, también pueden pulirse productos de plástico y vidrio.

También realizan el acabado superficial antes del chapado o la pintura, el mateado y el desengrasado. Como resultado, se utilizan para una amplia gama de productos, pero no son adecuadas para productos grandes o frágiles.

En concreto, las amoladoras de barril se utilizan para pulir piezas de televisores, coches, cámaras digitales y teléfonos móviles, así como llaves inglesas y llantas de aluminio.

Características de las Amoladoras de Barril

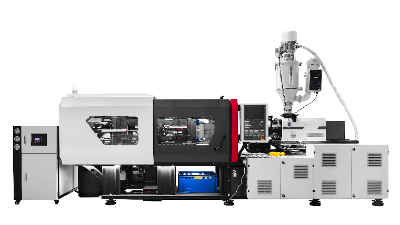

Las amoladoras de barril se caracterizan por su capacidad para pulir simultáneamente un gran número de objetos a la vez. En comparación con el pulido, que es un método de pulido similar, las amoladoras de barril se caracterizan por su capacidad para pulir y desbarbar metales a un coste menor. Otra característica de las máquinas de acabado en tambor es que garantizan una calidad uniforme tras el pulido en comparación con los métodos manuales.

Por otro lado, una desventaja es que, si el objeto es grande, se necesita un depósito de barril grande que pueda contener todo el objeto. Si no se dispone de una cuba grande, hay que recurrir a otros métodos, como el pulido con pulidor.

En el caso del pulido de barril, los productos se mezclan mediante el equipo y el acabado puede ser uniforme independientemente de la persona encargada de la operación. Además, como se pueden introducir varios productos en un contenedor de barril, se pueden pulir grandes cantidades a la vez.

Tipos de Amoladoras de Barril

Las amoladoras de barril pulen objetos por fricción cuando el objeto, el abrasivo y el compuesto (auxiliar de pulido) se introducen juntos en el barril. El principio es similar al de una lavadora, por ejemplo, para productos familiares, y el metal introducido en la pulidora puede pulirse por lotes.

Los tres tipos principales de amoladoras de barril son:

1. Pulidoras Rotativas

La rotación del barril hace que el contenido roce entre sí en la capa deslizante, lo que produce el pulido. Se requiere tiempo y esfuerzo adicionales, pero la característica de este proceso es que produce un acabado estable.

Los barriles utilizados son principalmente hexagonales u octogonales, pero también los hay inclinables para facilitar la descarga. La rotación del interior permite un amolado lento, lo que da como resultado un acabado superficial suave.

2. Amoladoras Vibratorias

Hay barriles de tipo caja y círculo, que vibran y muelen. Adecuadas para la producción en serie, pero caras. Sus ventajas son la facilidad de manejo y la facilidad de automatización. Adecuadas para la producción en serie y para objetos grandes o largos, ya que se puede introducir más producto en la máquina.

3. Picadoras Centrífugas

Múltiples barriles giran en una combinación de giro y rotación para moler. Adecuada para pulir objetos pequeños, tiene la mayor potencia de pulido y requiere el menor tiempo de procesamiento. Es fácil de automatizar pero caro, y su desventaja es que no se puede comprobar el estado de la pieza durante el proceso.

Entre los abrasivos y piedras abrasivas se incluyen los abrasivos vitrificados, los de alúmina, los de plástico, los blandos, los de acero y los secos, y existen 1.500 modelos diferentes según la aplicación de acabado. Los compuestos pueden ser líquidos o sólidos y pueden desempeñar diversas funciones, como desengrasantes, acabados rugosos, acabados brillantes, inhibidores de óxido y lubricantes.