¿Qué es un Conducto de Corte?

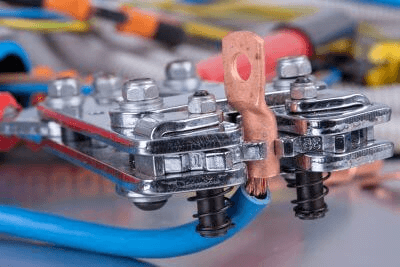

Los conductos de corte son componentes que permiten pasar cables eléctricos por su interior para mejorar el paisajismo y evitar descargas eléctricas.

Se utiliza al instalar luminarias y paneles de control en el interior. El cableado no queda expuesto, lo que mejora el aspecto y evita descargas eléctricas.

Los raíles están disponibles como alimentadores eléctricos para el montaje de aparatos de iluminación y se utilizan en función de la anchura del lugar de instalación. Los raíles se recomiendan para anchuras de 5 cm o menos, mientras que los conductos de corte se recomiendan para anchuras de 5 cm o más.

Usos de los Conductos de Corte

Los conductos de corte se utilizan en el interior de paneles de control y para montar aparatos de iluminación. Además del uso doméstico, también se utilizan para aplicaciones comerciales e industriales. Los usos específicos son los siguientes:

- Para iluminación doméstica

- Para la iluminación de tiendas y exposiciones

- Para la alineación del cableado interno de paneles de control

- Para el cableado de iluminación en locales comerciales

- Para la alineación del cableado en fábricas

En los últimos años, también se han comercializado productos que hacen hincapié en el diseño, ampliando su uso como decoración de interiores. Como requieren menos horas de mano de obra para su instalación, también se utilizan a menudo con fines 2S en fábricas.

Principio de el Conducto de Corte

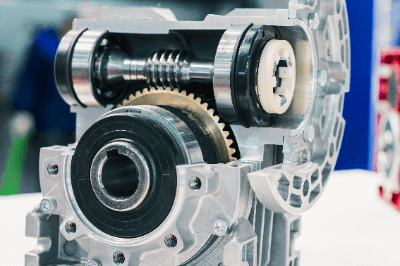

Los conductos de corte están hechos principalmente de PVC u otras resinas aislantes. Están disponibles en longitudes de 1 a 3 m y se dividen en una cubierta y un cuerpo principal.

Los laterales del cuerpo principal tienen orificios uniformemente espaciados para el cableado, lo que permite introducir y extraer los cables. Las secciones de plástico entre los orificios laterales se pueden deformar con la mano, lo que facilita el ajuste según el grosor, la aplicación y la posición del cableado.

Para aprovechar eficazmente el espacio limitado, también hay disponibles productos con carriles DIN montados directamente en el conducto, lo que reduce la superficie del panel de distribución. Esto facilita el trabajo de cableado y aumenta la flexibilidad en el diseño de la disposición de los equipos en el cuadro de distribución.

El tipo de esquina, que aprovecha las esquinas verticales no utilizadas en el cuadro de distribución, permite reducir el tamaño del propio cuadro. Su forma flexible facilita la instalación en las esquinas del cuadro de distribución en comparación con los estándar.

Tipos de Conductos de Corte

Los conductos de corte deben comprarse en las alturas, anchuras y longitudes seleccionadas. En cuanto a la altura, existe una gama de productos confeccionados que va de 30 a 120 mm. La gama más utilizada ronda los 60-80 mm. Cuanto mayor es la altura, más cableado se puede introducir, pero se requiere más espacio de instalación.

Las anchuras pueden oscilar entre 20 mm y 100 mm, pero las más habituales son de 40 mm a 60 mm. Si se va a introducir cableado más grueso en el interior, deben seleccionarse anchuras de 80 a 100 mm. Las longitudes van de 1 a 3 m. A menudo se compran en longitudes de 2 m.

Otra Información sobre el Corte de Conductos

1. Precio de los Conductos de Corte

Los conductos de corte son componentes relativamente baratos. Cuanto más pequeños son, más baratos suelen ser, y cuanto más grandes, más caros suelen ser; los precios oscilan entre 10 y 300 US.

Los precios también varían en función del material. Los conductos de corte suelen ser de resina de cloruro de polivinilo, pero también los hay de materiales especiales, como el polipropileno. Los conductos de corte de materiales especiales suelen ser más caros.

2. Color del Conducto de Corte

Como los conductos de corte suelen ser de cloruro de polivinilo, la mayoría de los productos son grises si no están pintados. Sin embargo, también existen conductos de corte de color blanco, negro o blanco lechoso, con el objetivo de no alterar el paisaje. Los conductos de corte en colores especiales como el rojo y el amarillo no suelen venderse, por lo que si realmente los necesita, tendrá que pintarlos usted mismo.

Las máquinas de calafateo son máquinas o herramientas especializadas para realizar un método de fijación denominado “calafateado”, que une dos piezas diferentes.

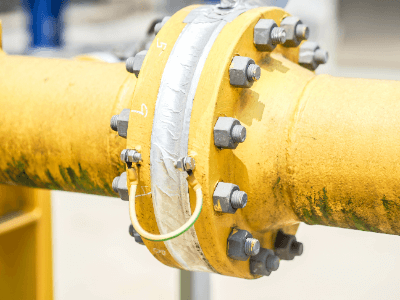

Las máquinas de calafateo son máquinas o herramientas especializadas para realizar un método de fijación denominado “calafateado”, que une dos piezas diferentes. Un orificio es una placa metálica delgada con un proceso de perforación (agujero). Se utilizan para controlar el caudal y la presión de los fluidos, por ejemplo en tuberías. Los orificios también suelen denominarse “placas de orificio”.

Un orificio es una placa metálica delgada con un proceso de perforación (agujero). Se utilizan para controlar el caudal y la presión de los fluidos, por ejemplo en tuberías. Los orificios también suelen denominarse “placas de orificio”. Las ruedas omnidireccionales son ruedas que pueden moverse en cualquier dirección y constan de una parte giratoria principal en la sección del cuerpo y una parte giratoria pasiva de rodillos situada en el círculo exterior del cuerpo.

Las ruedas omnidireccionales son ruedas que pueden moverse en cualquier dirección y constan de una parte giratoria principal en la sección del cuerpo y una parte giratoria pasiva de rodillos situada en el círculo exterior del cuerpo.