¿Qué es un Condensador de Chip?

Los condensadores de chip son pequeños condensadores que son componentes de chip.

Los condensadores de chip son pequeños condensadores que son componentes de chip.

En primer lugar, los componentes de chip se refieren a todos los pequeños componentes pasivos montados en superficie. Los componentes de chip están formados por condensadores, resistencias, fusibles, bobinas, transformadores, etc., todos ellos con electrodos fijos.

Mientras que los hilos conductores flexibles se utilizaban originalmente como electrodos en componentes electrónicos para su inserción en orificios de placas de circuitos impresos, los componentes de chip se caracterizan por la soldadura de pequeños electrodos fijos a la superficie de la placa. Debido a las limitaciones de resistencia térmica y tamaño, los condensadores de chip sólo pueden utilizarse en un número limitado de dieléctricos, y se han comercializado los cuatro tipos siguientes

- Condensadores electrolíticos de aluminio

- Condensadores de chip de tantalio (incluidos los condensadores de polímero conductor)

- Condensadores cerámicos multicapa de chip

- Condensadores de chip de mica

Usos de los Condensadores de Chip

En comparación con los condensadores con plomo, los condensadores de chip son muy ventajosos para la miniaturización de placas debido al menor tamaño de sus componentes y a su compatibilidad con la soldadura por reflujo. Debido a estas características, los condensadores de chip se utilizaron inicialmente en productos pequeños como ordenadores portátiles, teléfonos móviles y equipos fotográficos, pero ahora se utilizan ampliamente en electrodomésticos y equipos electrónicos debido a su mayor productividad, incluido el uso de montadores de chips.

Los condensadores de chip no difieren básicamente de los condensadores con plomo en cuanto a sus características. De hecho, presentan características deseables como condensadores porque se eliminan los efectos negativos del componente de inductancia de los hilos conductores.

Al seleccionar un condensador, deben tenerse en cuenta las siguientes características.

1. Condensadores Electrolíticos de Aluminio

Este condensador utiliza aluminio como electrodo. En la superficie del electrodo de aluminio se forma una película de óxido por electrólisis que se utiliza como dieléctrico. Debido a su bajo coste y alta capacidad, se han utilizado ampliamente como condensadores de alta capacidad.

Sin embargo, también tienen el inconveniente de sus pobres características de frecuencia y su tendencia a sufrir pérdidas dieléctricas por fugas. En circuitos con alimentación constante, su corta vida útil a altas temperaturas también puede ser un problema.

2. Condensadores de Tántalo

Los condensadores de tántalo utilizan tántalo como ánodo y pentóxido de tántalo como dieléctrico, y se caracterizan por su pequeño tamaño y peso ligero a pesar de su elevada capacitancia. También son superiores a los condensadores electrolíticos de aluminio en cuanto a características de corriente de fuga, características de frecuencia y características de temperatura.

Por otro lado, son relativamente caros debido al uso del tántalo, un metal raro.

3. Condensadores Cerámicos Multicapa

Dependiendo del tipo de cerámica utilizada para el dieléctrico, los condensadores se clasifican en tipo de baja constante dieléctrica y tipo de alta constante dieléctrica. El tipo de baja constante dieléctrica tiene una baja variación de capacitancia, pero no tiene una gran capacitancia.

Los de alta constante dieléctrica ofrecen una gran capacidad, pero tienen el inconveniente de que la capacidad varía en función de la tensión aplicada y la temperatura ambiente. Los condensadores cerámicos multicapa son compactos y resistentes al calor, pero requieren un manejo cuidadoso, ya que son propensos a agrietarse y astillarse.

4. Condensadores de Mica

La mica, un mineral natural, se utiliza como dieléctrico. Debido a sus elevadas propiedades dieléctricas y a su naturaleza fina y pelable, tiene una excelente resistencia al aislamiento, tangente de pérdida dieléctrica, respuesta en frecuencia y características de temperatura, pero su desventaja es que es cara y de gran tamaño.

Los condensadores de chip no pueden utilizarse en equipos de potencia con tensiones y corrientes elevadas debido a su pequeño tamaño. Los condensadores de gran tamaño, como los de aceite, se utilizan habitualmente en motores, transformadores y generadores.

Características de los Condensadores de Chip

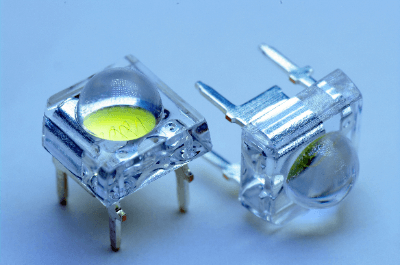

La característica estructural de los condensadores de chip es, como ya se ha dicho, el electrodo fijo. Para garantizar una buena soldabilidad, el electrodo suele estar niquelado y luego recubierto de estaño. También son ventajosos en términos de miniaturización, ya que no tienen hilos conductores como electrodos.

Por otro lado, al estar diseñados para soldarse en un horno de reflujo, los condensadores de chip incorporan innovaciones para mejorar su resistencia al calor, de modo que pueden soportar una atmósfera de 240°C, pero aun así hay que tener cuidado al soldarlos. En particular, los condensadores electrolíticos con electrolito sellado y los condensadores de tántalo con un exterior relleno de resina están expuestos a altas temperaturas durante la soldadura, lo que puede provocar el deterioro y el fallo del elemento debido a la expansión térmica del electrolito y la resina.

Los condensadores de película tienen características de condensador extremadamente buenas, pero la razón de la ausencia de componentes de chip es que el dieléctrico, la película, no puede soportar las condiciones térmicas mencionadas.

Otra Información sobre los Condensadores de Chip

Tendencias en Condensadores de Chip

El rendimiento mejora día a día en el mundo de los condensadores de chip. Se están introduciendo mejoras características en todos los tipos de condensadores y, entre ellos, la demanda de condensadores cerámicos monolíticos para chips está creciendo rápidamente. Se dice que representan más del 80% de toda la producción de condensadores en términos de volumen, y que unos 500 se utilizan en teléfonos inteligentes y 1.000 en ordenadores portátiles.

Estos son un componente indispensable no sólo en los dispositivos electrónicos, sino también en los automóviles, cada vez más electrificados. Las principales razones son la miniaturización y la alta capacitancia. El tamaño de los condensadores cerámicos monolíticos en forma de chip es cada vez más pequeño. El tipo 0603 (0,6 x 03 mm) es ahora el más extendido, pero el tipo 0201 (0,2 x 0,1 mm) ya se utiliza en la práctica.

A mayor miniaturización y densidad de montaje, menor superficie de placa, lo que contribuye a la miniaturización del producto. Mientras tanto, incluso en aplicaciones en las que los condensadores de gran capacidad, como los electrolíticos de aluminio y los de tantalio, son la corriente principal, se están sustituyendo gradualmente por condensadores cerámicos multicapa para chips debido a las mejoras en la constante dieléctrica de los materiales, las capas dieléctricas más finas, las capas múltiples y la mayor fiabilidad.

La principal ventaja de los condensadores cerámicos multicapa es que son fáciles de usar y no presentan los temores de fuga de los condensadores electrolíticos de aluminio ni de ignición de los condensadores de tántalo. Dada esta situación, se espera que los condensadores cerámicos multicapa sigan desempeñando un papel destacado en los condensadores de chip y se utilicen en diversos campos.

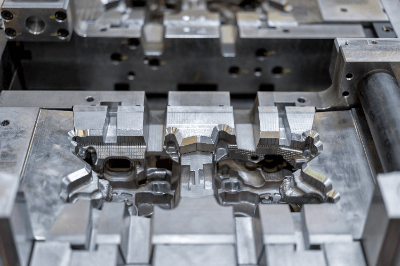

La fundición a presión (en inglés: die casting) es un tipo de método de fundición en el que se vierte material fundido y calentado en un molde.

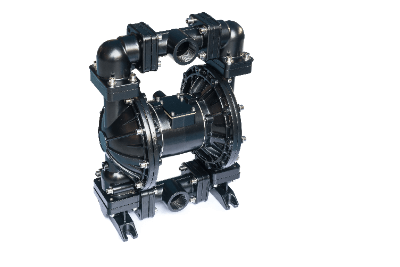

La fundición a presión (en inglés: die casting) es un tipo de método de fundición en el que se vierte material fundido y calentado en un molde. Las bombas de diafragma transfieren el fluido mediante el movimiento alternativo de una membrana llamada diafragma. Se clasifican como bombas de desplazamiento positivo.

Las bombas de diafragma transfieren el fluido mediante el movimiento alternativo de una membrana llamada diafragma. Se clasifican como bombas de desplazamiento positivo.