¿Qué es un Potenciostato?

Los potenciostatos son dispositivos que controlan el potencial y la corriente y miden el potencial.

En un sistema de tres electrodos compuesto por un electrodo de trabajo, un contraelectrodo y un electrodo de referencia en un electrolito, controla la tensión entre el electrodo de trabajo y el electrodo de referencia y mide la corriente que fluye entre el electrodo de trabajo y el contraelectrodo. Se utiliza en mediciones electroquímicas y suele emplearse junto con galvanostatos y generadores de funciones.

Los galvanostatos controlan con precisión la corriente que fluye a través del electrodo y regulan arbitrariamente la velocidad electroquímica, mientras que los potenciostatos controlan el potencial del electrodo y miden la corriente que fluye a través del electrodo en ese momento Existen muchos modelos comerciales que pueden alternar entre galvanostato/potenciostato en un solo instrumento. El potenciostato se utiliza para medir la corriente que fluye a través del electrodo en un momento dado.

Aplicaciones del Potenciostato

Los potenciostatos se utilizan principalmente para mediciones electroquímicas. En la práctica, los potenciostatos rara vez se utilizan solos, sino que la mayoría de las veces se emplean en combinación con galvanostatos y generadores de funciones.

Los potenciostatos por sí solos sólo pueden realizar un control de tensión constante, pero en combinación con estos dispositivos pueden realizar operaciones de barrido de tensión y salidas de impulsos, y sus respuestas pueden medirse para obtener una comprensión más profunda de las propiedades electroquímicas del objeto.

Principio del Potenciostato

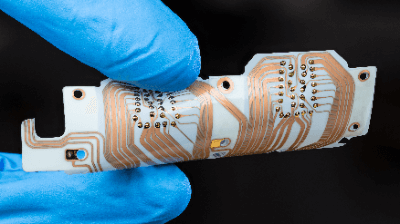

La clave del principio del potenciostato es el uso de un amplificador operacional para el control por realimentación negativa.

El amplificador operacional está representado por el símbolo de circuito que se muestra en la Fig. 1 y tiene las dos características siguientes:

- Impedancia interna muy elevada.

- Las tensiones en los terminales de entrada positivo y negativo pueden considerarse iguales (VIN1=VIN2)

Las siguientes funciones principales del potenciostato se consiguen mediante un circuito que utiliza un amplificador operacional.

- Impide el paso de corriente al polo de referencia

- Controla el potencial del electrodo de trabajo con respecto al electrodo de referencia

- Mide la corriente que circula entre el electrodo de trabajo y el contraelectrodo

La elevada impedancia interna impide que la corriente fluya hacia el polo de referencia y la tensión en los extremos positivo y negativo es la misma, por lo que la tensión ajustada puede utilizarse como tensión en el polo de referencia tal cual.

El amplificador operacional emite una tensión correspondiente a la corriente que circula por él, por lo que se puede medir la corriente.

Otra Información sobre Potenciostatos

1. Medición Electroquímica

La medición electroquímica es una técnica de medición en la que se aplica una señal eléctrica a una muestra específica desde una fuente de alimentación u otro circuito para inducir una reacción química, y la señal de respuesta se utiliza para evaluar la reacción química que se produce en el interior.

Un ejemplo común es la electrólisis del agua. Introduciendo electrodos conectados a un potenciostato en el agua y aplicando energía eléctrica desde un circuito externo, se puede promover o invertir la reacción de descomposición del agua en el electrodo de trabajo. Esto puede utilizarse, por ejemplo, en el desarrollo de catalizadores para acelerar la electrólisis del agua.

En las mediciones de voltamperometría, el potencial controlado del electrodo se convierte de una señal digital a una señal analógica desde un ordenador personal, y la corriente electrolítica medida por un potenciostato se digitaliza y lee en el ordenador. De este modo, es posible determinar cuánta corriente ha fluido en relación con el cambio de tensión.

A partir del voltamperograma, es posible determinar qué tipo de reacción de oxidación/reducción tiene lugar en el electrodo de trabajo a cada potencial.

2. Razones para utilizar un Sistema de Tres Electrodos

En las mediciones electroquímicas, es necesario determinar con precisión el potencial de las reacciones que se producen en los electrodos; cuando las mediciones electroquímicas se llevan a cabo en un sistema de dos electrodos, tanto el electrodo de trabajo como el contraelectrodo tienen una corriente que fluye a través de ellos, lo que hace imposible medir con precisión el potencial debido al fenómeno conocido como polarización. La polarización se refiere a un cambio en el potencial del electrodo debido al flujo de corriente en el circuito.

Por lo tanto, se añade un electrodo de referencia como tercer electrodo para formar un sistema de tres electrodos formado por un electrodo de acción/contraelectrodo/electrodo de referencia. Por el electrodo de referencia no circula corriente y se mide la diferencia de potencial entre el electrodo de trabajo y el electrodo de referencia, lo que permite medir con precisión el potencial del electrodo de trabajo.