¿Qué es una Cámara de Tiro?

Las cámaras de tiro son un tipo de sistema local de ventilación por extracción que se utiliza cuando se manipulan sustancias peligrosas que pueden afectar al cuerpo humano en experimentos químicos o biológicos.

Existen dos tipos principales de sistemas locales de ventilación por extracción: los cerrados, que cubren la sustancia peligrosa, y los externos, que son abiertos y tienen una entrada (campana) situada junto a la sustancia peligrosa. Las cámaras de tiro se clasifican como sistemas cerrados de ventilación de extracción local.

Existen cuatro tipos de recintos: tipo cubierta, tipo caja de guantes, tipo cámara de tiro y tipo cabina de construcción.

Las cámaras de tiro se caracterizan por una amplia plataforma de trabajo y una buena maniobrabilidad gracias a las grandes puertas correderas de apertura frontal hacia arriba y hacia abajo (o izquierda-derecha).

Usos de las Cámaras de tiro

Los operadores están obligados a instalar cámaras de corrientes de aire (o una ventilación de extracción local adecuada) para proteger la salud y la seguridad de los trabajadores de acuerdo con las tres leyes o reglamentos siguientes

- Ley de Salud y Seguridad en el Trabajo, artículo 22 (resumen)

Deben adoptarse las medidas necesarias para prevenir los riesgos para la salud de los trabajadores derivados de los gases y humos de escape - Reglamento sobre prevención de riesgos derivados de determinadas sustancias químicas, capítulo II (resumen)

En los lugares de trabajo en los que se manipulen sustancias químicas especificadas de las clases 1 y 2 deben instalarse sistemas de ventilación de extracción local. - Reglamento sobre prevención de intoxicaciones por disolventes orgánicos, capítulo V (resumen)

En los lugares de trabajo en los que se manipulen disolventes orgánicos de las clases 1 y 2 debe instalarse un sistema de ventilación de extracción localizada.

Colocar la sustancia peligrosa en la cámara de tiro y el trabajador debe abrir ligeramente la puerta corredera frontal y trabajar sólo con las manos en el interior.

En este momento, la cabeza nunca debe colocarse dentro de la cámara de tiro. El uso correcto no sólo evitará la inhalación de sustancias peligrosas vaporizadas o dispersas, sino que también protegerá la seguridad del operario en caso de explosión.

Tenga en cuenta que al instalar, reubicar o cambiar los sistemas locales de ventilación por extracción, incluidas las cámaras de tiro, es necesario notificarlo a la oficina de normas laborales competente al menos 30 días antes del inicio de las obras.

Principios de las Cámaras de Tiro

Las cámaras de tiro hacen algo más que proporcionar ventilación. El aire que atraviesa los conductos de extracción pasa por un depurador, que elimina las sustancias nocivas, y luego se expulsa al exterior.

Las cámaras de tiro convencionales de caudal de aire constante expulsan una cantidad fija de aire independientemente de si la puerta está abierta o cerrada. Por lo tanto, sin un suministro de aire adecuado, el equilibrio entre el aire de escape y el aire de suministro se romperá y la cámara de tiro no podrá mantener una presión negativa en la sala en la que esté funcionando.

Además, el sistema de volumen de aire constante expulsa una gran cantidad de aire acondicionado al exterior, lo que se ha considerado un problema desde el punto de vista del ahorro energético.

El sistema de volumen de aire variable (VAV) compensa estos inconvenientes. Este sistema, calcula automáticamente el volumen de aire de salida necesario en función del grado de apertura y cierre de la puerta, reduciendo así la salida innecesaria de aire acondicionado.

La velocidad del aire en la parte delantera de la puerta de la cámara de tiro está regulada por el Reglamento para la Prevención de la Intoxicación por Disolventes Orgánicos y el Reglamento para la Prevención de Riesgos debidos a Sustancias Químicas Específicas.

El Reglamento para la prevención de intoxicaciones por disolventes orgánicos y el Reglamento para la prevención de los riesgos debidos a determinadas sustancias químicas exigen límites de velocidad del aire de escape iguales o superiores a 0,4 m/s, mientras que el Reglamento para la prevención de los riesgos debidos a determinadas sustancias químicas exige límites de velocidad del aire de escape iguales o superiores a 0,5 m/s.

Función de los Depuradores

Como el aire del calado está mezclado con disolventes volatilizados, reactivos y partículas finas, no puede descargarse directamente en la zona de espera. Por ello, se hace pasar por una instalación denominada depurador para atrapar las sustancias nocivas contenidas en los gases de escape. Los depuradores se clasifican en secos o húmedos, en función del método de captura.

- Depuradores Secos

Los filtros de carbón activado y los filtros no tejidos se instalan en el recorrido de los gases de escape para atrapar el polvo y los disolventes orgánicos volátiles. Cambiando el tipo de filtro, se puede tratar una amplia gama de gases. - Lavador Húmedo

Se inyecta agua de limpieza alcalina a través de boquillas de ducha para disolver y neutralizar los gases solubles en agua. La capacidad de neutralizar los vapores ácidos es una ventaja con respecto a los depuradores secos, pero la desventaja es que no se pueden recoger los vapores no solubles en agua.

Además, durante las inspecciones periódicas voluntarias del calado, es necesario comprobar si el lavador está bloqueado o dañado. Durante las inspecciones, se debe llevar equipo de protección en el supuesto de que los filtros y el agua de limpieza contengan sustancias peligrosas.

Cámaras de Tiro Simples

También existen cámaras de tiro sencillas que pueden colocarse sobre una mesa. El cuerpo transparente en forma de caja está equipado con un soplador de aire y una manguera para el conducto de escape, y algunos modelos también están equipados con un filtro para el tratamiento de los gases de escape. Cuando se utiliza, se coloca sobre una mesa horizontal y la manguera del conducto de escape se conecta a un sistema local de ventilación por extracción.

Puede utilizarse como alternativa cuando no puede instalarse una cámara de tiro, pero al tratarse sólo de una versión simplificada, deben tenerse en cuenta los siguientes puntos

- Debido al reducido espacio de trabajo, los frascos de reactivos y los vasos de precipitados pueden ser golpeados por las manos durante el funcionamiento, provocando la dispersión del contenido. Hay que procurar colocar en la caja sólo el mínimo de reactivos necesarios.

- Los gases y vapores pueden quedar retenidos en la manguera del conducto de escape y ser expulsados y aspirados durante la limpieza. El aire de escape local debe mantenerse en funcionamiento durante algún tiempo después del uso para desplazar completamente el aire de la manguera.

- Los filtros de escape también son simples y pueden no ser capaces de manejar grandes cantidades de gas. Los gases de escape deben pasar por un depurador antes del tratamiento, o deben establecerse restricciones para que sólo se manipulen pequeñas cantidades de reactivos.

Otra Información sobre la Cámara de Tiro

1. Autoinspección obligatoria de las Cámaras de Tiro

Los operadores que instalen cámaras de tiro deben realizar una inspección periódica voluntaria una vez al año o menos. Esto se establece en el artículo 30 de la Ordenanza sobre prevención de riesgos debidos a sustancias químicas especificadas, etc. y es obligatorio.

Los detalles de la inspección incluyen:

- Si las campanas, conductos y ventiladores están desgastados, corroídos, abollados o dañados de otro modo, y en qué medida.

- Acumulación de polvo en conductos y extractores.

- La presencia o ausencia de holguras en las conexiones de los conductos.

- Estado de funcionamiento de las correas que conectan el motor eléctrico y el ventilador.

- Capacidad de entrada y salida de aire

- Otros elementos necesarios para mantener el rendimiento.

Se enumeran los siguientes elementos. Los empresarios deben realizar inspecciones voluntarias para satisfacer lo anterior y registrar los resultados en una hoja de inspección. Esta lista de inspección también debe conservarse durante tres años, lo que debe tenerse en cuenta a la hora de introducir cámaras de tiro. (Así lo estipula el artículo 35 de la misma ley).

En caso de anomalía, debe consultarse al fabricante para ultimar una política de contramedidas. Si se requieren reparaciones, los resultados también deben almacenarse.

2. Anemómetro para la inspección de la Cámara de Tiro

Uno de los puntos de inspección consiste en comprobar la capacidad de escape. Se trata de comprobar que la cámara de tiro evacua correctamente.

Según la legislación,

- En el ámbito de aplicación de la Ordenanza sobre prevención de intoxicaciones por disolventes orgánicos, al menos 0,4 m/s o más.

- 0,5 m/s o más para gases de escape según la Ordenanza sobre prevención de riesgos debidos a sustancias químicas especificadas, etc.

- 1,0 m/s o más para los gases de escape de partículas según la misma Ordenanza.

La capacidad de escape debe cumplir los siguientes requisitos.

Para comprobar estas capacidades de escape se utilizan anemómetros.

Existen distintos tipos de anemómetros, como los de hilo caliente y los de paletas, pero no hay ninguna normativa al respecto, por lo que se puede elegir cualquiera de ellos a voluntad. El problema, sin embargo, es si el anemómetro mide los valores correctos. Si el anemómetro utilizado para la inspección no funciona en absoluto, los resultados de la inspección contendrán información falsa. Tenga en cuenta que no debe olvidarse calibrar el propio anemómetro.

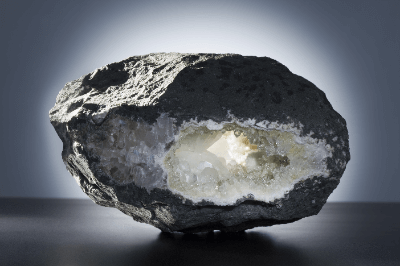

Las zeolitas son aluminosilicatos cristalinos. Sus principales componentes son el silicio, el aluminio y el oxígeno, que forman una estructura cristalina porosa. La unidad básica más pequeña de las zeolitas es el tetraedro SiO4, que se ensambla en una estructura tridimensional. Parte del silicio se sustituye por aluminio, alrededor del cual hay cationes para regular la carga.

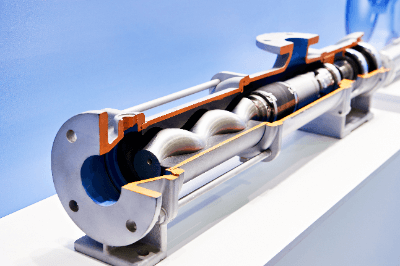

Las zeolitas son aluminosilicatos cristalinos. Sus principales componentes son el silicio, el aluminio y el oxígeno, que forman una estructura cristalina porosa. La unidad básica más pequeña de las zeolitas es el tetraedro SiO4, que se ensambla en una estructura tridimensional. Parte del silicio se sustituye por aluminio, alrededor del cual hay cationes para regular la carga. Las bombas de serpiente bombean líquido mediante un característico eje en espiral (rotor) que gira dentro del tubo de la bomba, como una serpiente.

Las bombas de serpiente bombean líquido mediante un característico eje en espiral (rotor) que gira dentro del tubo de la bomba, como una serpiente.