Was ist ein Röntgeninspektionsgerät?

Röntgeninspektionsgeräte sind Geräte, die ein Objekt mit Röntgenstrahlen bestrahlen und die durchgelassenen Röntgenstrahlen messen und analysieren, so dass Fremdkörper oder Schäden im Inneren des Objekts erkannt werden können, ohne es zu zerstören.

Es ist auch möglich, Elemente zu identifizieren und den Gehalt an gefährlichen Stoffen genau zu messen.

Anwendungen von Röntgeninspektionsgeräten

Röntgeninspektionsgeräte werden nicht nur im medizinischen Bereich und bei der Herstellung und Verarbeitung von Lebensmitteln und elektronischen Bauteilen eingesetzt, sondern auch in der Bau- und Luftfahrtindustrie. Die folgenden Anwendungen sind typisch:

- Medizinischer Bereich: Radiographie, CT-Scans usw.

- Fertigungsindustrie: Erkennung von Fremdkörpern, Produktkontroll, etc.

- Bauindustrie: zerstörungsfreie Prüfung von Beton, etc.

- Luftfahrtindustrie: z. B. Gepäckkontrolle auf Flughäfen

Im medizinischen Bereich erscheint der Kontrast von Röntgeninspektionsgeräten in Bereichen mit höherer Intensität der durchgelassenen Röntgenstrahlen weißer, während Bereiche, in denen die eingestrahlten Röntgenstrahlen abgeschwächt wurden, schwarz erscheinen. Die Intensität der durchgelassenen Röntgenstrahlen wird von Faktoren wie der Ordnungszahl, der Dichte und der Dicke des Objektmaterials bestimmt. Je höher die Ordnungszahl, je höher die Dichte und je dicker das Material, desto stärker werden die eingestrahlten Röntgenstrahlen abgeschirmt und desto geringer ist die Intensität der durchgelassenen Röntgenstrahlen.

Die Röntgenaufnahme des menschlichen Körpers wird beispielsweise wie folgt unterschieden:

- Hochtransparent (schwarz): Luft (Lunge, Magen- und Darmgase) und Fett

- Mittel (grau): Wasser (Pleuraflüssigkeit, Aszites, Urin), Weichgewebe (Gehirn, Bauchorgane, Muskeln usw.)

- Geringe Durchlässigkeit (weiß): Knochen, Verkalkungen (z. B. Gallensteine, Nierensteine), Metalle (z. B. künstliche Gelenke)

Auf dieser Grundlage wurde auch eine Technologie entwickelt, die CT-Bilder in 3D-Farbbilder umwandelt.

Funktionsweise der Röntgeninspektionsgeräten

Röntgenstrahlen sind elektromagnetische Wellen mit Wellenlängen von etwa 10-3 nm – 10 nm und gehören zu den Strahlen. Es gibt verschiedene Arten von Strahlung, darunter α-, β- und γ-Strahlen, Röntgenstrahlen und Neutronenstrahlen. Im Gegensatz zu Teilchenstrahlen wie α-Strahlen sind Röntgenstrahlen elektromagnetische Wellen mit einer kurzen Wellenlänge, die sie für Materie sehr durchlässig machen und die meisten Materialien durchdringen können.

Wenn Röntgenstrahlen auf ein Material gestrahlt werden, kollidieren einige der Röntgenstrahlen mit den Elektronen im Material und verursachen Absorptions- und Streuungsphänomene. Die Röntgenstrahlen, die diese Phänomene nicht durchlaufen haben, sind die transmittierten Röntgenstrahlen, die die Substanz durchdrungen haben.

Aufbau des Röntgeninspektionsgeräts

Röntgeninspektionsgeräte bestehen aus einem Röntgenstrahler und einem röntgenempfindlichen Teil, zwischen denen das durchstrahlte Objekt platziert und die Intensitätsverteilung der durchgelassenen Röntgenstrahlen auf einem Film verglichen wird. Die herkömmliche Röntgen-Fotosensibilisierungseinheit besteht aus einem lichtempfindlichen Film, der zwischen zwei Stücken fluoreszierenden Sensibilisierungspapiers eingeklemmt ist und sich in einem Gehäuse, der sogenannten Kassette, befindet. Die meisten Röntgeninspektionsgeräte sind heute digital und verwenden Speicherfolien (IPs) oder Flachdetektoren (FPDs) anstelle von lichtempfindlichen Filmen.

Arten von Röntgeninspektionsgeräten

Die Röntgeninspektionsgeräte haben sich in die folgenden Haupttypen entwickelt:

1. Röntgen-TV-Systeme

Diese Geräte erfassen die inneren Zustände des Körpers in Echtzeit als bewegte Bilder und ermöglichen die Betrachtung auf einem Fernsehbild. Es können Kontrastmittel in Organe und Blutgefäße injiziert werden, und die Bilder können aufgenommen werden, während man überprüft, wie sie kontrastiert werden. Es ist auch möglich, mit einem Endoskop oder anderen Geräten zu beobachten und zu behandeln, während man mit einem Röntgenfernsehsystem fluoroskopisch beobachtet.

2. Die CT-Gepäckkontrolle

Die übliche Methode der Gepäckkontrolle auf Flughäfen besteht darin, Röntgenstrahlen vertikal einzuschießen und das Innere des Gepäcks zu betrachten. Es wurde jedoch ein Gerät entwickelt, das die Prinzipien der in der Medizin verwendeten Computertomographie nutzt, um dreidimensionale Kontrastbilder des Gepäcks zu ermöglichen. Damit kann das Gepäck untersucht werden, ohne es zu öffnen, was zu einer Entlastung der Gepäckkontrollstellen auf den Flughäfen führen dürfte. Sie wurden bereits auf einigen Flughäfen im In- und Ausland eingeführt.

3. Miniaturisierung von Röntgeninspektionsgeräten

Mit der Entwicklung von tragbaren Röntgenquellen und der Digitalisierung des lichtempfindlichen Teils wurden in der letzten Zeit verschiedene tragbare Röntgeninspektionsgeräte entwickelt und auf den Markt gebracht. Sie werden hauptsächlich als zerstörungsfreie Prüfgeräte in Fabriken und auf Baustellen eingesetzt. Sie können auf innere Risse, Sprünge, Korrosion und andere Anomalien prüfen, ohne das Prüfobjekt zu zerstören. Röntgeninspektionsgeräte werden nicht nur für Abschluss- und wiederkehrende Prüfungen in Fabriken und auf Baustellen eingesetzt, sondern auch für Unterwasserinspektionen und auf selbstfahrenden Robotern, und ihre Miniaturisierung erweitert das Anwendungsspektrum von Röntgeninspektionsgeräten.

Weitere Informationen zu Röntgeninspektionsgeräten

Qualifikationen für Röntgeninspektionsgeräte

Für den Einsatz von Röntgeninspektionsgeräten ist es unerlässlich, eine Person mit einer Röntgenaufsichtsberechtigung als verantwortliche Person zu benennen. Inhaber dieser Qualifikation sind für röntgenbezogene Wartungsarbeiten verantwortlich und haben u. a. die Aufgabe, Sperrbereiche zur Vermeidung von Strahlengefährdungen zu kontrollieren, Geräte zu inspizieren, die Röntgenbestrahlung zu koordinieren und zu leiten.

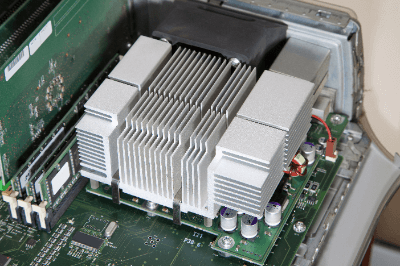

Ein Kühlkörper ist ein Bauteil, das zu Kühlzwecken an einem Gerät angebracht ist. Er wird hauptsächlich in elektronischen Geräten verwendet, um einen übermäßigen Temperaturanstieg zu verhindern. Er wird auch als Kühlkörper bezeichnet.

Ein Kühlkörper ist ein Bauteil, das zu Kühlzwecken an einem Gerät angebracht ist. Er wird hauptsächlich in elektronischen Geräten verwendet, um einen übermäßigen Temperaturanstieg zu verhindern. Er wird auch als Kühlkörper bezeichnet. Barcode Drucker sind Geräte, die Strichcodes, die verschiedene Arten von Informationen in Form von Strichen und Zahlen darstellen, auf ein bestimmtes Blatt Papier drucken.

Barcode Drucker sind Geräte, die Strichcodes, die verschiedene Arten von Informationen in Form von Strichen und Zahlen darstellen, auf ein bestimmtes Blatt Papier drucken. Ein Reinraum ist ein Raum, in dem die Reinheit der Luft kontrolliert wird.

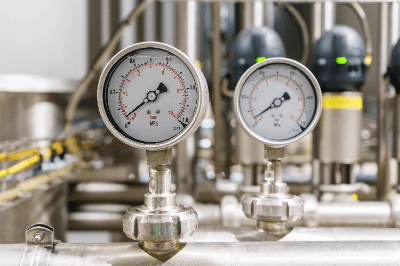

Ein Reinraum ist ein Raum, in dem die Reinheit der Luft kontrolliert wird. Manometer sind Geräte zur Messung des Drucks von Flüssigkeiten wie Luft oder Wasser.

Manometer sind Geräte zur Messung des Drucks von Flüssigkeiten wie Luft oder Wasser.