Was ist ein USB-Dongle?

Ein USB-Dongle ist ein kleines Gerät, das in einen USB-Anschluss gesteckt wird.

Ein USB-Dongle wird oft als Lizenzaktivierungsschlüssel verwendet, um das unerlaubte Kopieren von Software zu verhindern. Er kann über einen USB-Anschluss an einen PC angeschlossen werden, um die Nutzung lizenzierter Software zu ermöglichen. Sie sind klein, tragbar und sehr einfach zu bedienen.

Früher wurden parallele oder serielle Anschlüsse an PCs verwendet. Aus Gründen der Bequemlichkeit haben sich jedoch USB-Dongles durchgesetzt. In den letzten Jahren hat sich die Netzwerkauthentifizierung zum Mainstream entwickelt.

Anwendungen von USB-Dongles

USB-Dongles werden vor allem für kostenpflichtige Software verwendet, die Sicherheit bietet und das unerlaubte Kopieren verhindert.

Typische Beispiele sind CAD, Videobearbeitungssoftware, medizinische Software, numerische Simulationen usw. Der USB-Dongle begrenzt die Anzahl der Lizenzen und verhindert die unerlaubte Nutzung der Software.

In den letzten Jahren haben sie sich auch bei digitalen Mediaplayern wie Chromecast und Fire TV Stick durchgesetzt; es sind auch externe Wi-Fi-Ports für USB-Dongles erhältlich, die durch Anschluss an einen Computer genutzt werden.

Funktionsweise von USB-Dongles

Ein USB-Dongle ist ein Gerät mit einer Lizenzaktivierungsfunktion, indem ein Teil des Programms im Inneren umgeschrieben wird.

- Ein Teil des Programms wird kompiliert und im USB-Dongle gespeichert, damit es im Dongle ausgeführt werden kann.

- Das Programm selbst schreibt das Programm um, so dass das im USB-Dongle gespeicherte Programm abgerufen werden kann.

Nur wenn der Programmkörper und der USB-Dongle miteinander verbunden sind, funktioniert das Programm korrekt – das ist das Prinzip der Verhinderung einer unbefugten Nutzung des USB-Dongles. Damit ist sichergestellt, dass nur die Person, die den USB-Dongle besitzt, die Software nutzen kann.

Früher konnte ein Programm, wenn es vollständig kopiert wurde, in großen Mengen vervielfältigt werden. Mit dem Aufkommen der USB-Dongles können diese Vervielfältigungen nun aber verhindert werden.

Darüber hinaus werden die Daten durch Anlegen einer Spannung an die Elemente im Inneren des USB-Dongles gespeichert. Bei unsachgemäßer Handhabung können die Daten beschädigt werden.

Arten von USB-Dongles

Je nach Anwendung gibt es verschiedene Arten von USB-Dongles auf dem Markt, die sich in zwei Kategorien einteilen lassen: Dongles zur Änderung der Schnittstelle und Schutz-Dongles.

1. Schnittstellenänderungs-Dongles

Hierbei handelt es sich um Dongles, die andere Schnittstellen in USB umwandeln, wie z. B. USB-Dongles, die den Anschluss einer Sim-Karte an einen PC ermöglichen, oder Dongles, die Wifi ermöglichen.

Es gibt auch Dongles für die Umwandlung von USB in DVI- und HDMI-Formate. Einige Produkte werden für Anwendungen in Fahrzeugen verwendet und ermöglichen WLAN- und Bluetooth-Funktionen für Navigationssysteme im Auto. Es gibt auch Dongles, die Bildschirme von Smartphones auf Autonavigationssysteme übertragen können.

2. Geschützte Dongles

Ein Dongle, der zur Gewährleistung der Sicherheit an einen PC angeschlossen wird und die Funktion hat, zu überprüfen, ob eine Lizenzverletzung vorliegt. Ihre Verwendung ist in den letzten Jahren aufgrund mangelnder Bequemlichkeit und der zunehmenden Ausgereiftheit anderer Methoden zur Lizenzauthentifizierung zurückgegangen.

Weitere Informationen zu USB-Dongles

Zwei-Faktoren-Authentifizierung mit USB-Dongles

Da die Sicherheitsmaßnahmen in den letzten Jahren immer ausgefeilter geworden sind, werden USB-Dongles zunehmend als Bestandteil der Zwei-Faktor-Authentifizierung eingesetzt. Das bedeutet, dass zusätzlich zur Kennwortauthentifizierung der Zugriff nur von dem PC akzeptiert wird, an den der USB-Dongle angeschlossen ist.

In der Regel wird für die Zwei-Faktor-Authentifizierung ein physisches Gerät wie z. B. ein Smartphone verwendet, aber auch USB-Dongles werden manchmal als kostengünstiges Produkt für die Zwei-Faktor-Authentifizierung eingesetzt.

Die Zwei-Faktor-Authentifizierung mit USB-Dongles ist ein wirksames Mittel zur Verhinderung von Informationslecks, da sie strenge Beschränkungen dafür vorsieht, wer das Gerät zu welchem Zweck verwenden darf. Sie ist auch ein wirksames Mittel, um die Nutzung von gemeinsam genutzten PCs und speziellen PCs für bestimmte Zwecke zu autorisieren.

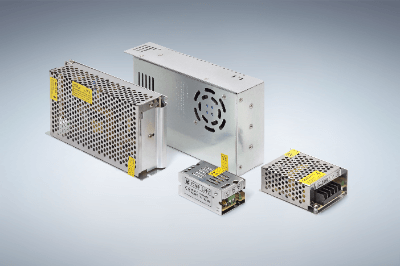

Ein Schaltnetzteil ist ein Gerät, das Gleichstrom mit Hilfe eines Schaltregelverfahrens unter den Gleichstromversorgungen liefert.

Ein Schaltnetzteil ist ein Gerät, das Gleichstrom mit Hilfe eines Schaltregelverfahrens unter den Gleichstromversorgungen liefert. Ein Vibrometer ist ein Gerät zur Messung der Schwingungsstärke eines Messobjekts. Die Größe der Schwingung wird im Allgemeinen auf drei Skalen angegeben: Weg, Geschwindigkeit und Beschleunigung.

Ein Vibrometer ist ein Gerät zur Messung der Schwingungsstärke eines Messobjekts. Die Größe der Schwingung wird im Allgemeinen auf drei Skalen angegeben: Weg, Geschwindigkeit und Beschleunigung. Beschleunigungssensoren sind Sensoren zur Messung der Beschleunigung.

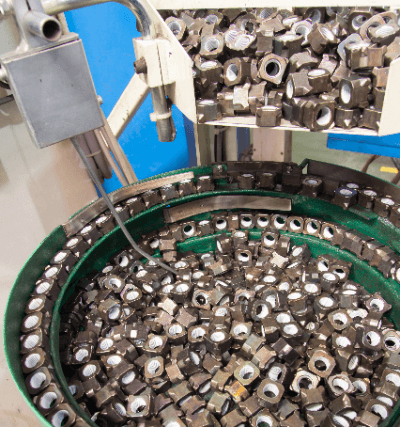

Beschleunigungssensoren sind Sensoren zur Messung der Beschleunigung. Eine Teilezuführung (englisch: parts feeder) ist ein Gerät, das automatisch Teile in einer Produktionslinie zuführen kann.

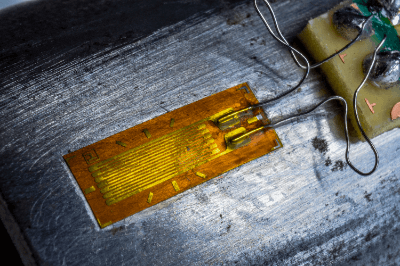

Eine Teilezuführung (englisch: parts feeder) ist ein Gerät, das automatisch Teile in einer Produktionslinie zuführen kann. Dehnungsmessstreifen sind Geräte, die die Dehnung eines Objekts messen. Sie werden auch in Druckmessgeräten und

Dehnungsmessstreifen sind Geräte, die die Dehnung eines Objekts messen. Sie werden auch in Druckmessgeräten und