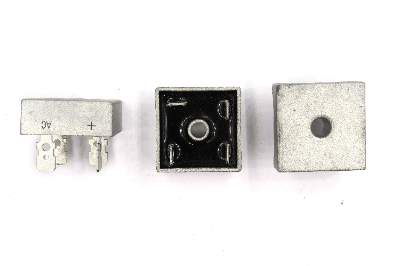

Was ist ein Gleichrichter?

Ein Gleichrichter ist ein Gerät, das den Strom mit Hilfe von Halbleiterelementen usw. gleichrichtet.

Ein Gleichrichter ist ein Gerät, das den Strom mit Hilfe von Halbleiterelementen usw. gleichrichtet.

Die Gleichrichtung ist die Umwandlung von Wechselstrom in Gleichstrom und wird mit Hilfe der Eigenschaft von Dioden usw. hergestellt, den Strom nur in eine Richtung zu leiten.

Verwendungszwecke von Gleichrichtern

Gleichrichter werden häufig für die Versorgung mit Gleichstrom eingesetzt.

Bekannte Beispiele sind Wechselstromadapter für die Stromversorgung von PCs und Smartphones. In der Industrie werden sie für die Steuerung großer Motoren und für die Elektrolyse verwendet. Gleichrichter wie Thyristoren werden seit langem für die Motorsteuerung verwendet.

Züge sind typische Maschinen, die von Gleichstrommotoren angetrieben und von Gleichrichtern gespeist wurden. In den letzten Jahren hat sich die Drehzahlregelung von Wechselstrommotoren durchgesetzt, und Züge mit Wechselstrommotoren sind auf den Shinkansen-Strecken weit verbreitet. Halbleiter, so genannte Bipolartransistoren oder IGBTs, werden in Wechselrichtern eingesetzt, um die Geschwindigkeit von Wechselstrommotoren zu steuern.

Prinzip des Gleichrichters

Gleichrichter verwenden Halbleiter, um Wechselstrom in Gleichstrom umzuwandeln. Es gibt verschiedene Arten von Halbleitern, darunter Dioden, die Strom nur in eine Richtung leiten, und Thyristoren, die nur dann Strom leiten, wenn ein Signal an ihrem Gate ankommt.

Alle diese Halbleiter bestehen aus einem pn-Übergang, der p- und n-Halbleiter miteinander verbindet, und nutzen den Energieunterschied zwischen den Halbleitern.

Weitere Informationen über Gleichrichter

1. In Gleichrichtern verwendete Halbleiter

Dioden bestehen aus p- und n-Typ-Halbleitern: Der p-Typ hat ein höheres Energieniveau als der n-Typ, so dass Löcher vom p-Typ leicht in den n-Typ fließen können, während Elektronen vom n-Typ nur schwer in den p-Typ fließen können. Dies führt dazu, dass Strom fließt, wenn das Potenzial auf der p-Seite hoch ist, und kein Strom fließt, wenn das Potenzial auf der n-Seite hoch ist.

Der p-seitige Anschluss ist die Anode und der n-seitige Anschluss ist die Kathode. Thyristoren bestehen aus Halbleitern, die in der Reihenfolge p, n, p, n gestapelt sind, wobei der Gate-Anschluss aus dem mittleren p-Teil stammt. Durch Anlegen einer Spannung von diesem Gate-Teil an die Kathodenseite kann ein Strom von der Anode zur Kathode fließen.

Dies wird als Einschalten bezeichnet. Wenn ein eingeschalteter Thyristor ausgeschaltet werden soll, kann er in seinen ursprünglichen Zustand zurückversetzt werden, indem die Spannung auf der Kathodenseite über die Anode erhöht wird.

2. Die Rolle von Gleichrichtern in der Industrie und im Haushalt

Gleichrichter werden seit langem in Fabriken und Haushalten eingesetzt. Der für Festnetztelefone im Haushalt verwendete Strom ist Gleichspannung, die durch Gleichrichter in Gleichstrom umgewandelt wird. Auch in Wechselstromadaptern, die zum Aufladen von Computern und Smartphones verwendet werden, sind Gleichrichter eingebaut. In Klimaanlagen für den Haushalt werden Gleichrichter zur Temperaturregulierung eingesetzt, und Gleichrichter sind immer im elektronischen Schaltkreis des Wechselrichters enthalten.

Auch in der Industrie sind sie bis heute weit verbreitet. In Zügen gibt es noch viele Gleichstrom-Zuleitungen mit Gleichrichtern. In Aluminiumveredelungsbetrieben wird die Veredelung durch elektrolytische Raffination mit Gleichrichtern durchgeführt. Einige Lichtbogenöfen arbeiten beispielsweise mit Gleichstrom, und Gleichrichter werden als Stromquellen verwendet.

Es wird erwartet, dass die Nachfrage nach Gleichrichtern in Zukunft steigen wird. Elektrofahrzeuge haben eine große Batterieladung, um lange Strecken zu überstehen. Die Batterien können nicht mit Wechselstrom aufgeladen werden, sondern müssen mit einem Gleichrichter gleichgerichtet werden. Gleichrichter spielen also eine wichtige Rolle und werden auch in Zukunft weit verbreitet sein.

3. Gleichrichterspannung

Die vom Gleichrichter gleichgerichtete Versorgungsspannung kann je nach Versorgungsquelle variiert werden. Die von der Diode gleichgerichtete Spannung kann mit Hilfe eines Kondensators, einer Drossel oder eines Widerstands variiert werden. Wird sie jedoch über einen Widerstand variiert, entstehen Wärmeverluste.

Bei der Variation der Spannung werden heute häufig Gleichrichter mit Thyristoren oder IGBTs eingesetzt. Der Grund dafür ist, dass die Spannung einfach durch Änderung des Lichtbogenwinkels stufenlos verändert werden kann.

4. Kapazität des Gleichrichters

Da Gleichrichter zu den elektrischen Bauteilen gehören, haben sie eine Stromzulassung. Der zulässige Strom bestimmt auch die Kapazität.

Wie bei Verdrahtung und Schützkontakten nimmt die Kapazität des Gleichrichters mit der Größe zu. Die Kapazität eines Gleichrichters wird durch die Strom- und Spannungswerte bestimmt, denen die einzelnen Komponenten standhalten können, wobei die elektrisch schwächsten Komponenten die zulässigen Werte bestimmen. Im Allgemeinen wird die Kapazität des Gleichrichters als Ganzes häufig durch die Kapazität des Glättungskondensators bestimmt.

Bei einer Förderanlage handelt es sich um einen Förderer, der Werkstücke aufnimmt und sie zu einem bestimmten Punkt transportiert.

Bei einer Förderanlage handelt es sich um einen Förderer, der Werkstücke aufnimmt und sie zu einem bestimmten Punkt transportiert.