Was ist ein Kalorimeter?

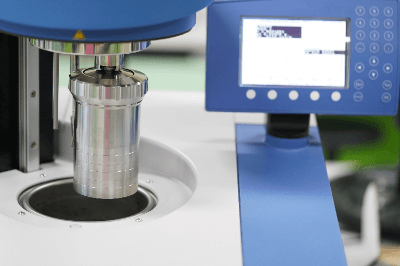

Ein Kalorimeter, auch Kalorimeter genannt, ist ein Gerät zur Messung der Reaktionswärme und anderer Faktoren. Es kann die Wärmemenge messen, die bei chemischen Reaktionen entsteht, die Wärmemenge, die bei der Verbrennung entsteht, und die Wärmemenge, die bei Phasenübergängen entsteht. Kalorimeter lassen sich in drei Typen unterteilen: isothermische Kalorimeter, isothermische Wandkalorimeter und adiabatische Kalorimeter.

Ein Kalorimeter, auch Kalorimeter genannt, ist ein Gerät zur Messung der Reaktionswärme und anderer Faktoren. Es kann die Wärmemenge messen, die bei chemischen Reaktionen entsteht, die Wärmemenge, die bei der Verbrennung entsteht, und die Wärmemenge, die bei Phasenübergängen entsteht. Kalorimeter lassen sich in drei Typen unterteilen: isothermische Kalorimeter, isothermische Wandkalorimeter und adiabatische Kalorimeter.

In der verarbeitenden Industrie, wo Rohstoffe erhitzt, Chemikalien gemischt und Reaktionen in sehr großem Maßstab durchgeführt werden, ist es aus Sicherheitsgründen wichtig, die während des Prozesses erzeugte Wärmemenge zu kennen. Daher werden Kalorimeter eingesetzt, um die Wärmemenge in jedem Prozess zu analysieren.

Kalorimeter werden zur Erfassung von Sicherheits- und Katastrophenschutzdaten während der Herstellung und zur Analyse von Phasenübergängen und Pyrolysetemperaturen von Materialien eingesetzt

Kalorimeter werden zur Ermittlung von Sicherheits- und Katastrophenschutzdaten bei der Herstellung von chemischen Reaktionen eingesetzt. Da in den Produktionsstätten der Hersteller chemische Reaktionen in sehr großem Maßstab ablaufen, können große Wärmemengen, die während des Prozesses entstehen, zu Durchbruchsreaktionen führen. Die Kalorimetrie wird daher bei bedenklichen Reaktionen und Prozessen durchgeführt, um die Gefahren zu bewerten.

Weitere Beispiele sind Phasenübergänge in Polymeren und anorganischen Materialien sowie die bei der thermischen Zersetzung entstehenden Kalorimeterwerte, die mit Hilfe der Differential-Scanning-Kalorimetrie (DSC) bewertet werden können. Die Phasenübergangstemperaturen variieren je nach chemischer und kristalliner Struktur der Verbindung, weshalb Kalorimeter in Forschung und Entwicklung zur Messung der Phasenübergangstemperaturen eingesetzt werden.

Kalorimeter messen die Wärme, die durch die Veränderung von Stoffen entsteht, und das verwendete Gerät hängt von der jeweiligen Anwendung ab

Ein Kalorimeter ist ein Gerät, das die Wärmemenge misst, die bei einer Reaktion entsteht. Neben chemischen Reaktionen entsteht im Reaktionssystem auch exotherme oder endotherme Wärme beim Lösen, Mischen und bei Phasenübergängen von Verbindungen. In kleinen Maßstäben, z. B. in Reagenzgläsern, stellt die bei solchen chemischen Reaktionen entstehende Wärme kaum ein Problem dar. Wenn jedoch in Fabriken Reaktionen in Größenordnungen von Dutzenden oder Hunderten von Litern oder mehr durchgeführt werden, besteht die Gefahr von Durchbruchsreaktionen oder Explosionen, wenn große Wärmemengen erzeugt werden. Daher werden Kalorimeter verwendet, um die bei jedem Prozess erzeugte Wärmemenge zu analysieren.

Es gibt verschiedene Kalorimeter für unterschiedliche Anwendungen. Kalorimeter zur Bewertung der Prozesssicherheit messen die Wärmemenge, die während eines Reaktionsprozesses in einem System erzeugt wird, das einen Fabrikreaktionskessel simuliert. Bei der Differential-Scanning-Kalorimetrie (DSC) zur Materialbewertung wird eine kleine Menge einer Probe in das System gegeben und die Temperatur verändert, wobei die bei jeder Temperatur erzeugte Wärmemenge gemessen wird. Die Temperatur, bei der ein Phasenübergang oder eine Zersetzung stattfindet, wird anhand des Wendepunkts oder der Spitze der Wärmemenge in Abhängigkeit von der Temperatur analysiert. Zu den Kalorimetern gehört auch ein Gerät, das zur Analyse von Durchbruchsreaktionen eingesetzt wird. Dieses Gerät, ARC genannt, misst den Heizwert und den Druck, der von einer Verbindung erzeugt wird, die bei der Zersetzung exotherm wird und eine Durchgangsreaktion verursacht.

Messgerät ist ein Oberbegriff für Messwerkzeuge mit Referenzmaßen, Winkeln, Formen, etc.

Messgerät ist ein Oberbegriff für Messwerkzeuge mit Referenzmaßen, Winkeln, Formen, etc. Ein Heißwasserboiler ist ein Gerät, das durch die Verbrennung von Brennstoff Wasser erhitzt, um heißes Wasser zu liefern.

Ein Heißwasserboiler ist ein Gerät, das durch die Verbrennung von Brennstoff Wasser erhitzt, um heißes Wasser zu liefern. Flüssigkeitsdispenser sind Geräte, die Flüssigkeit in festen Mengen aus einem Tank abgeben.

Flüssigkeitsdispenser sind Geräte, die Flüssigkeit in festen Mengen aus einem Tank abgeben.