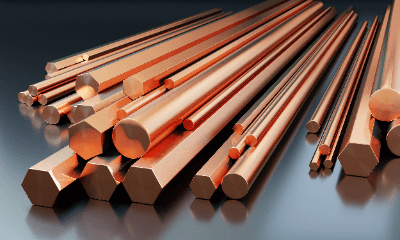

Was ist Kupfer?

Kupfer ist ein Element mit der Ordnungszahl 29, dargestellt durch das Elementsymbol Cu.

Kupfer ist ein Element mit der Ordnungszahl 29, dargestellt durch das Elementsymbol Cu.

Aufgrund seiner sehr guten elektrischen und thermischen Leitfähigkeit wird es häufig als Material für elektrische Leitungen, elektronische Bauteile, Generatoren, Solarzellen und Kühler verwendet. Kupfer hat außerdem einen relativ niedrigen Schmelzpunkt und kann in verschiedene Formen gegossen werden, nachdem es geschmolzen ist.

Es ist ein sehr haltbares Material, da es rostfrei und chemisch stabil ist. Daher wird es häufig in Bereichen verwendet, in denen eine lange Lebensdauer erforderlich ist, wie z. B. bei Baumaterialien, Schiffen, Autoteilen, Wasserleitungen, Heizungen und Kühlern.

Kupfer wird auch in der Lebensmittelverarbeitung und in medizinischen Geräten verwendet, da sich auf seiner Oberfläche Kupferoxid bildet, das Bakterien und Viren abtöten kann.

Anwendungen von Kupfer

Nachfolgend einige der typischen Anwendungen von Kupfer:

1. Elektrische und elektronische Geräte

Verdrahtung und Leiterplatten, Motor- und Transformatorspulen, etc.

2. Bau- und Konstruktionsmaterialien

Außenwände und Bedachungsmaterialien, Innenräume von Gebäuden, Türknöpfe und Handläufe, etc.

3. Automobil- und Schiffskomponenten

Motorenteile, Kühlsystemrohre, Schiffsschrauben und elektrische Leitungen, etc.

4. Medizinische Geräte

Oberflächen für chirurgische Instrumente und medizinische Geräte, etc.

5. Lebensmittelverarbeitung und Kochgeräte

Töpfe, Pfannen, Auflaufformen, etc.

6. Fertigung

Kupferbleche, Maschinenteile, Rohre und Rohrleitungen, Baumaterialien, etc.

Arten von Kupfer

Es gibt verschiedene Arten von Kupfer, darunter auch Legierungen. Einige von ihnen sind:

1. Sauerstofffreies Kupfer

Bei sauerstofffreiem Kupfer handelt es sich um Kupfer, das durch Entfernen von Sauerstoff gereinigt wurde. Sauerstoff beeinträchtigt die elektrische Leitfähigkeit von Kupfer, weshalb sauerstofffreies Kupfer mit hoher elektrischer Leitfähigkeit bevorzugt wird, wenn Kupfer als Werkstoff für elektrische Leitungen und elektronische Bauteile verwendet wird.

2. Zähes Pechkupfer

Hierbei handelt es sich um Kupfer mit erhöhter Festigkeit, die auf das Vorhandensein geringer Mengen an Verunreinigungen zurückzuführen ist. Diese Verunreinigungen bestehen aus feinen Partikeln wie Kupferoxid und Kupfereisen, die die Festigkeit erhöhen, indem sie das Kupfer aus feinen kristallinen Partikeln zusammensetzen.

3. Kupferphosphat

Dieses Kupfer hat eine hohe elektrische Leitfähigkeit und Korrosionsbeständigkeit, da der Sauerstoff durch die Zugabe von Phosphorsäure entfernt wird. Phosphorsäure kann sich in Kupfer auflösen und verfestigen und entfernt Verunreinigungen wie Kupferoxid und Eisenoxid.

4. Sonstige

Darüber hinaus gibt es Bronze, Weißkupfer, Neusilber, Messing, Aluminiumbronze, Titankupfer und Chromkupfer.

Eigenschaften von Kupfer

1. Wärmeleitfähigkeit

Kupfer gehört zu den Metallen mit ausgezeichneter Wärmeleitfähigkeit. Kupfer ist in der Lage, Wärmeenergie schnell und gleichmäßig zu übertragen, so dass die Wärme schnell von der Quelle abgeleitet werden kann und Wärmeschwankungen und Temperaturunterschiede begrenzt werden. Wärme in elektronischen Geräten und Kühlsystemen kann gleichmäßig verteilt und effizient gekühlt werden.

2. Elektrische Leitfähigkeit

Kupfer leitet elektrische Ströme gut und ermöglicht so die effiziente Übertragung von elektrischen Signalen und Strom, eine wichtige Eigenschaft in elektrischen Schaltungen wie elektronischen Geräten und Stromleitungen. Die ausgezeichnete elektrische Leitfähigkeit von Kupfer verringert den Verlust von elektrischen Signalen und Strom.

3. Nicht-magnetisch

Reines Kupfer ist nicht magnetisch und wird nicht von Magneten angezogen. Diese Eigenschaft ist auf die atomare Struktur des Kupfers und die Anordnung seiner Elektronen zurückzuführen.

Die magnetischen Eigenschaften von Kupfer können sich jedoch ändern, wenn die Kristallstruktur von Kupfer verändert wird, wie z. B. bei Kupferlegierungen oder wenn Verunreinigungen vorhanden sind. Bei Kupfer-Nickel-Legierungen und Kupfer-Mangan-Legierungen zum Beispiel wird Kupfer durch die Beimischung von Nickel- und Manganverunreinigungen magnetisch.

4. Korrosionsbeständigkeit

Kupfer ist sehr korrosionsbeständig und weist unter vielen Umweltbedingungen eine hohe Oxidations- und Korrosionsbeständigkeit auf. Dies ist auf die Oxidschicht zurückzuführen, die sich auf der Oberfläche von Kupfer bildet.

Die Kupferoberfläche ist in der Regel von einer dünnen Oxidschicht (Kupferoxid) bedeckt, die selbstheilend ist und die Kupferoberfläche durch die Regenerierung einer neuen Oxidschicht schützt. Die Oxidschicht entsteht durch die Reaktion von Kupfer-Ionen im Inneren des Kupfers mit Sauerstoff und Feuchtigkeit von außen.

5. Verformbarkeit und Duktilität

Kupfer ist ein schmiedbares und verformbares Metall. Diese Eigenschaften ergeben sich aus den Eigenschaften der kristallinen Struktur von Kupfer und den Bindungen zwischen seinen Atomen.

Die Verformbarkeit ist die Eigenschaft des Kupfers, seine kristalline Struktur zu verändern und bei Erwärmung weich zu werden. Bei Raumtemperatur ist Kupfer normalerweise relativ hart, aber wenn es auf hohe Temperaturen erhitzt wird, vergrößern sich die Lücken zwischen den Kristallen, wodurch das Kupfer weicher wird und sich leicht umformen lässt. Diese Eigenschaft kann genutzt werden, um Kupfer leicht zu schmieden oder zu walzen.

Dehnbarkeit ist die Eigenschaft, sich beim Ziehen zu dehnen und zu strecken. Kupfer hat eine glatte, dicht gepackte kristalline Struktur, was bedeutet, dass die Atome zwischen den Kristallen dazu neigen, zu verrutschen, wenn Zugkräfte wirken. Kupfer lässt sich daher leicht dehnen, wenn Zugkräfte auf es einwirken.

6. Löslichkeit

Die hohe Schmelzbarkeit (Löslichkeit) von Kupfer mit anderen Metallen bedeutet, dass Kupfer leicht mit anderen Metallen legiert oder verbunden werden kann und eine breite Palette von Kupferlegierungen hergestellt wird.

Messing zum Beispiel ist eine der häufigsten Kupferlegierungen und besteht hauptsächlich aus Kupfer und Zink. Die Eigenschaften von Messing variieren je nach dem Verhältnis von Kupfer zu Zink, wobei die elektrische und thermische Leitfähigkeit, die Korrosionsbeständigkeit und die Bearbeitbarkeit von Messing genutzt werden.

Kupfer-Nickel-Legierungen bestehen ebenfalls aus den Hauptbestandteilen Kupfer und Nickel. Die Eigenschaften variieren je nach Nickelgehalt und Kupfer-Nickel-Legierungen haben eine Vielzahl von Eigenschaften wie gute Korrosionsbeständigkeit, magnetische Eigenschaften und hohe Festigkeit.

Weitere Informationen zu Kupfer

Weitere Eigenschaften von Kupfer

Kupfer hat außerdem die folgenden Eigenschaften:

Schweißeignung

In Verbindung mit anderen Metallen weist es hervorragende Schweißeigenschaften auf und ist daher für Schweißarbeiten geeignet.

Abriebfestigkeit

Kupfer ist abriebfest und weist eine hohe Reibungs- und Verschleißfestigkeit auf.

Geringe Reibungseigenschaften

Kupfer hat einen relativ geringen Reibungswiderstand, was bedeutet, dass weniger Schmiermittel und Fette benötigt werden können.

Hitzebeständigkeit

Kupfer ist beständig gegen hohe Temperaturen und bietet eine stabile Leistung in Hochtemperaturumgebungen und in Situationen, in denen eine Hochtemperaturbehandlung erforderlich ist.

Antibakterielle Eigenschaften

Kupferoberflächen hemmen das Wachstum von Bakterien und Viren.

Wiederverwertbarkeit

Kupfer, das als Abfall oder Altprodukt zurückgewonnen wird, kann wiederverwendet werden.

Ästhetik

Kupfer hat einen hellen, rötlichen Farbton und ist ein ästhetisch ansprechendes Metall.

Durchlässigkeit für magnetische Felder

Kupfer ist eines der Metalle mit einer hohen Magnetfeldpermeabilität. Die Magnetfeldpermeabilität ist ein Maß dafür, wie viel magnetischen Fluss ein Material durch ein Magnetfeld passieren lässt. Im Allgemeinen haben Metalle Eigenschaften, die Magnetfelder behindern, aber Kupfer hat eine sehr hohe Magnetfeldpermeabilität, die es dem Magnetfluss ermöglicht, relativ leicht hindurchzudringen.

Aufgrund seiner hohen Magnetfeldpermeabilität wird Kupfer beispielsweise in magnetischen Geräten und Magnetfeldsensoren wie Elektromagneten und Transformatorspulen oder als Kernmaterial in elektromagnetischen Induktoren und Transformatoren verwendet. Die Magnetfeldpermeabilität von Kupfer ist jedoch geringer als die anderer magnetischer Werkstoffe (z. B. Eisen und Kobalt), so dass magnetische Werkstoffe besser geeignet sein können als Kupfer, wenn eine hohe magnetische Permeabilität erforderlich ist.

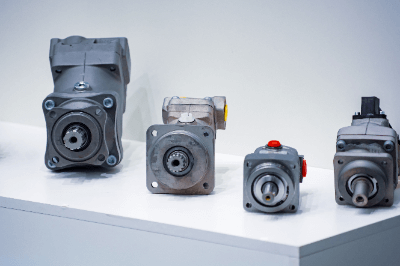

Ein Hydraulikmotor ist ein Gerät, das hydraulische Energie zur Erzeugung einer Rotationskraft nutzt.

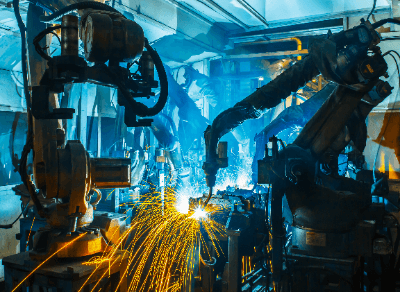

Ein Hydraulikmotor ist ein Gerät, das hydraulische Energie zur Erzeugung einer Rotationskraft nutzt. Schweißroboter sind Industrieroboter, die Schweißvorgänge automatisch durchführen können. Sie werden hauptsächlich in Fabriken eingesetzt, die Autos, Flugzeuge usw. herstellen.

Schweißroboter sind Industrieroboter, die Schweißvorgänge automatisch durchführen können. Sie werden hauptsächlich in Fabriken eingesetzt, die Autos, Flugzeuge usw. herstellen.