Was ist ein Kegelradgetriebe?

Ein Kegelradgetriebe ist eine Art Untersetzungsgetriebe für Motoren. Sie werden hauptsächlich in großen Maschinen und Anlagen, wie z. B. Industriemaschinen, eingesetzt, die eine Stromversorgung benötigen und die Richtung der vom Motor übertragenen Drehwelle um 90 ° nach oben und unten oder nach links und rechts ändern können.

Je nach Typ kann die Welle in zwei oder vier Teile geteilt sein. Je nach Kombination kann das Antriebsmoment in jede Richtung übertragen werden. Die eingebauten Zahnräder können auch zur Reduzierung des Drehmoments des Motors verwendet werden.

Anwendungen für Kegelradgetriebe

Kegelradgetriebe werden in großen Maschinen, wie z. B. Industriemaschinen und Traktoren, eingesetzt. Sie werden an der Welle des Antriebsmotors befestigt, der die Maschine antreibt, und können die Drehrichtung des vom Motor übertragenen Antriebsmoments um 90 ° ändern.

Die Zahnräder im Inneren der Kegelradgetriebe haben je nach Typ unterschiedliche Übersetzungsverhältnisse und können mit der gleichen Geschwindigkeit betrieben oder vom Drehmoment des Motors abgebremst werden. Wenn Sie lediglich die Drehrichtung ohne Abbremsung ändern möchten, wählen Sie ein Übersetzungsverhältnis von 1:1.

Funktionsweise der Kegelradgetriebe

Ein Kegelradgetriebe besteht aus einem Hauptgehäuse, einer Welle, einem Wellendichtring, Lagern und spiralförmigen Kegelrädern. Die Lager sorgen dafür, dass sich die Welle dreht, das im Inneren versiegelte Fett sorgt für einen reibungslosen Kontakt zwischen den Kegelrädern und der Öldichtring verhindert das Austreten von Fett.

Spiralkegelräder sind in den Übersetzungsverhältnissen 1:1, 1:2 usw. erhältlich. Durch die Wahl des für die Anwendung geeigneten Übersetzungsverhältnisses kann die Geschwindigkeit reduziert oder das Getriebe mit der gleichen Geschwindigkeit verwendet werden.

Beim Anbau an einen Motor muss vor der Montage sorgfältig geprüft werden, welche der mehreren Wellen sich in welche Richtung drehen wird.

Je nach Typ können die Wellen in zwei oder vier Abschnitte unterteilt sein, aber in allen Fällen bleibt der innere Aufbau weitgehend gleich. Allerdings kann die Anzahl der Wellen und Kegelräder erhöht oder verringert werden.

Auch die Anordnung der Wellen und das Untersetzungsverhältnis der Zahnräder variieren je nach Art des Kegelradgetriebes, so dass die Drehrichtung und das Untersetzungsverhältnis bei jeder Erhöhung der Anzahl der Wellen genau bestimmt werden müssen. So ist der Aufbau oft komplex, wenn sich die Wellen 1 und 2 in die gleiche Richtung drehen, die Wellen 3 und 4 in entgegengesetzter Richtung, und nur die Welle 3 eine Untersetzung durch die Antriebsquelle hat.

Achten Sie bei der Auswahl eines Kegelradkastens darauf, dass Sie den richtigen Typ je nach Standort und Zweck der Anlage auswählen.

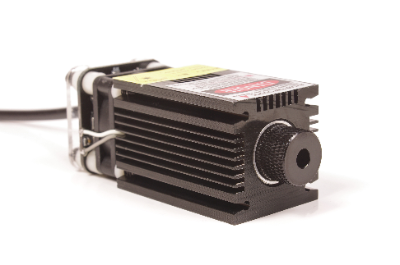

Hochleistungslaser sind Industrielaser, die eine hohe Ausgangsleistung haben und Objekte schneiden und biegen können. Sie werden insbesondere zum Bohren, Schneiden, Anritzen und Markieren von Metall, Glas und Harz verwendet.

Hochleistungslaser sind Industrielaser, die eine hohe Ausgangsleistung haben und Objekte schneiden und biegen können. Sie werden insbesondere zum Bohren, Schneiden, Anritzen und Markieren von Metall, Glas und Harz verwendet.