Was ist ein Spektralphotometer?

Ein Spektralphotometer ist ein Gerät zur Quantifizierung von Farben. Auch das menschliche Auge kann Farben beurteilen, aber es kann kein genaues Urteil abgeben, weil es sich um eine qualitative Bewertung handelt und verschiedene Menschen Farben unterschiedlich wahrnehmen.

Andererseits ist die Farbe eines Produkts häufig eines der Elemente der Qualitätsbewertung. Daher bewerten Spektralphotometer die Farbe numerisch, indem sie die Helligkeit und Intensität der einzelnen Farben wie Rot, Blau und Grün quantifizieren.

Da sich das Erscheinungsbild der Farben je nach Lichteinfall ändert, werden bei der Messung mit einem Spektralphotometer auch der Abstand zur Lichtquelle und deren Intensität erfasst.

Anwendungen von Spektralphotometern

Spektralphotometer werden in den Bereichen Design, Farbtöne, Farben und anderen farbverwandten Branchen eingesetzt.

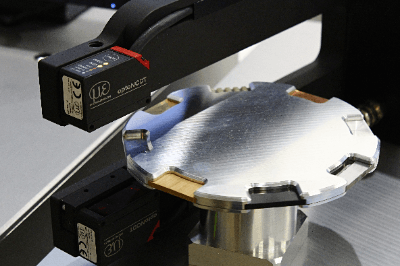

Spektralphotometer werden in vielen verschiedenen Bereichen eingesetzt, da sie ein Messgerät für Farbe sind. In der Automobilindustrie werden sie zum Beispiel manchmal verwendet, um die Qualität von Karosserien nach der Lackierung zu prüfen, da das Design und die Farbe des Autos von großer Bedeutung sind.

In der Farbenindustrie werden Spektralphotometer auch zur Beurteilung der Farbqualität eingesetzt, um Farben herzustellen, die die gewünschte Farbe aufweisen.

Spektralphotometer werden auch für die Qualitätskontrolle eingesetzt. Auch in anderen Branchen, in denen das Aussehen des Produkts wichtig ist, wie z. B. in der Lebensmittel- und Designindustrie, werden sie zur Beurteilung der Farbe als Methode der Qualitätskontrolle eingesetzt.

Merkmale von Spektralphotometern

Das Spektralphotometer ist ein Gerät, das das Aussehen von Proben untersucht.

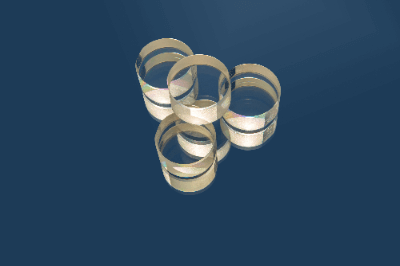

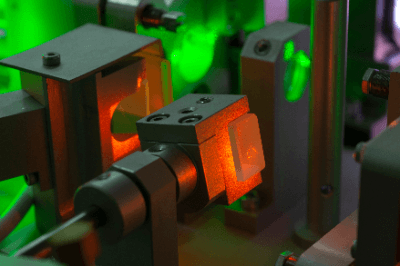

Spektralphotometer können, wie das Wort schon besagt, die Intensität verschiedener Wellenlängen des Lichts bestimmen. Das Gerät empfängt Licht von einer externen Lichtquelle, z. B. Sonnenlicht oder Beleuchtung, das auf die Oberfläche der Probe trifft, und gibt ein Ergebnis aus, das zeigt, wie die Intensität und Farbe der einzelnen Wellenlängen aussieht. Es gibt drei Arten von Spektralphotometern: 0 °/45 °-Spektralphotometer, Ulbricht-Kugel-Spektralphotometer und Mehrwinkel-Spektralphotometer.

Auf dem Markt gibt es drei Arten von Spektralphotometern. Das 0°/45°-Spektralphotometer ist die gebräuchlichste Methode zur Beurteilung der Farbe bei Betrachtung aus einem einzigen Winkel. Diese Methode wird für Proben mit glatten Oberflächen verwendet. Ulbricht-Kugel-Spektralphotometer sammeln und messen das an der Oberfläche der Probe gestreute Licht und sind für Proben mit unebenen oder glänzenden Oberflächen geeignet. Mehrwinkel-Farbmessgeräte bewerten die Farbe aus verschiedenen Winkeln und sind eine Methode zur Bewertung von Produkten, deren Farbe sich je nach Betrachtungswinkel ändert.

Mit Spektralphotometern können auch die Bedingungen berechnet werden, unter denen Farben auch bei Verwendung unterschiedlicher Lichtquellen gleich erscheinen, so dass sie für die Bewertung des Aussehens von Farben unter verschiedenen Bedingungen geeignet sind.

Unterschiede zwischen Spektralphotometern und Farbmessgeräten

Je nach Anwendungsbereich gibt es verschiedene Farbmessgeräte:

- Kolorimeter (Farbdifferenzmessgeräte)

Ein Kolorimeter ist ein Farbmessgerät, das auf dem direkten Ablesen von Reizwerten beruht. Wenn das menschliche Auge Farben beurteilt, werden die Sensoren (Zapfen) in der Netzhaut des Auges angeregt, die drei Reizwerte Rot (X), Grün (Y) und Blau (Z) zu lesen, und das Gehirn reagiert darauf und erkennt die Farben. Das Farbmessgerät kann die drei Reizwerte direkt messen, indem es einen physikalischen Filter verwendet, der Reaktionsmerkmale liefert, die den Merkmalen des menschlichen Sehwinkels entsprechen. Sie werden häufig in der Produktion und Fertigung eingesetzt, um den Farbunterschied zum tatsächlichen Produkt (Farbmuster) zu überprüfen. - Spektralphotometer

Spektralphotometer sind Farbmessgeräte, die auf der spektralphotometrischen Methode beruhen und zu den Photometern gehören (Messgeräte, die die Lichtintensität messen). Das vom Messobjekt reflektierte Licht wird von einem Spektralsensor in ein Spektrum für jede Wellenlänge zerlegt und gemessen und aus dieser spektralen Charakteristik wird ein Tristimuluswert berechnet. Durch die Definition von spektralen Merkmalen (Spektralwerten) als Referenzwerte für die Farbe kann ein hochgenaues Farbmanagement mit digitalen Werten auch ohne reales Muster durchgeführt werden. Aufgrund der Schwierigkeiten bei der Verwaltung tatsächlicher Produkte (Farbmuster) wie z. B. Schwankungen und altersbedingte Verschlechterung setzt sich das Farbmanagement mit Hilfe von Referenzfarben (digitalen Werten) mittels Spektralphotometern immer mehr durch.

Farbmessgerät und Farbraum

Der L*a*b*-Farbraum (offizielle Bezeichnung: CIE 1976 L*a*b*), der von der Commission Internationale de l’éclairage (CIE) festgelegt wurde, wird üblicherweise zur Quantifizierung von Farben mit einem Farbmessgerät verwendet.

Er wird als L*a*b* (Elster-Aester-Biester)-Farbraum bezeichnet, um ihn vom ursprünglichen Hunter-Lab-Farbraum zu unterscheiden, der entwickelt wurde, um sicherzustellen, dass die Farbunterschiede, die der Mensch erkennen kann, auf der Grundlage der menschlichen visuellen Wahrnehmung so gleich wie möglich sind.

Im L*a*b*-Farbraum werden die Farben durch drei Achsen dargestellt: die L*-Achse für die Helligkeit und die a*- und b*-Achsen für die Buntheit (Farbton und Sättigung). Die L*-Werte stehen für die Helligkeit im Bereich von 0 bis 100, wobei L*=0 der Helligkeit von Schwarz (einem Zustand, in dem das Licht vollständig absorbiert wird) und L*=100 der Helligkeit von Weiß (einem Zustand, in dem der Reflexionsgrad 100 % beträgt) mit perfekter diffuser Reflexion entspricht. Die a*-Achse stellt die Richtung von Rot (+a*) nach Grün (-a *) dar, während die b*-Achse die Richtung von Gelb (+b*) nach Blau (-b*) darstellt. In diesem Fall entspricht in der a*b*-Ebene die Ausrichtung vom Ursprung zu einer beliebigen Koordinate dem Farbton (Hue) und der Abstand vom Ursprung zu einer beliebigen Koordinate der Sättigung (Vividness). Mit anderen Worten: Je weiter außen die Farbe liegt, desto lebhafter wird sie, und je weiter innen die Farbe liegt, desto stumpfer wird sie.

Wie bereits erwähnt, ist der Bereich der L*-Koordinaten als 0 bis 100 definiert, aber der Bereich der a*- und b*-Koordinaten ist nicht eindeutig. Das liegt daran, dass der L*a*b*-Farbraum eine Konvertierung eines Master-Farbraums (z. B. CIE 1931 XYZ) ist und die Werte je nach Farbraum, aus dem die Konvertierung vorgenommen wurde, variieren.

In den letzten Jahren wurde ein verbessertes CIE DE2000 eingeführt, um Unterschiede zu den visuellen Ergebnissen im CIE-Farbraum zu beseitigen.

Farbmanagementmethoden, die Farben digitalisieren und verwalten, werden in Zukunft immer wichtiger. Sie beruhen auf der hochpräzisen Messung der spektralen Eigenschaften mit Hilfe von Spektralphotometern, der numerischen Darstellung von Farben mit Hilfe des L*a*b*-Farbraums und der Anpassungstechnologie, die die Farbe der Zielproduktion mit einer abzugleichenden Referenzfarbe abgleicht.