監修:株式会社大達精工場

ペレタイザーとは

ペレタイザー (英: Pelletizer) とは、原料を小さなペレット状に加工するための機械装置です。

一般的には、プラスチックや金属、飼料、化学物質などの材料をペレット状に成形するために使用されます。通常、原料を加熱・圧縮し、それを円筒形や球形の小さな粒状に成形するプロセスを実行します。このプロセスにより、材料の取り扱いや運搬が容易になり、保管や輸送の効率を向上させることが可能です。ペレット状に加工された材料は一定の形状とサイズを持ち、さまざまな産業や応用分野で使用されます。

ペレタイザーで処理することによって、原料を迅速かつ効率的にペレット状に加工することが可能です。これにより、原料の形状やサイズを一貫性のあるものにすることができます。

ただし、定期的なメンテナンスとクリーニングが必要です。特に、機械の摩耗部品や冷却装置の清掃が重要です。適切なメンテナンスを行わないと、機械の性能や品質に影響を及ぼす可能性があります。

ペレタイザーの使用用途

ペレタイザーは様々な産業や応用分野で使用されます。以下は一般的な使用用途の一例です。

1. プラスチック製品製造

プラスチック製品の製造プロセスでは、均一な溶融特性や物性を持つプラスチックペレットが必要です。ペレタイザーによって、プラスチック原料を均一なペレットに成形することができます。これにより、プラスチック製品の生産効率が向上します。

2. リサイクル業界

ペレタイザーは廃プラスチックや他の再利用可能な材料をペレット化するために使用されます。廃棄物を適切なサイズと形状のペレットに加工することで、再利用や再生利用が容易になります。これにより、廃棄物の削減や資源の再利用を促進させることが可能です。

3. 飼料製造業

飼料用ペレタイザーは畜産業や養殖業において飼料の製造に使用されます。飼料原料をペレット状に加工することで、飼料の取り扱いや保管を容易にすることが可能です。また、ペレット状の飼料は食欲を刺激し、摂取量を増やす効果もあります。

ペレタイザーの原理

ペレタイザーの原理は、原料の加熱、圧縮、収集などの一連の工程を組み合わせて、原料をペレット状に加工することです。このプロセスによって、原料の形状やサイズを一貫性のあるものにし、取り扱いや輸送の容易性を向上させることができます。

ペレタイザーには原料供給システムが備わっており、フィーダーやコンベアなどの装置によって原料が一定の速度で供給されます。原料が供給されると、一度加熱されることが多いです。加熱は原料の溶融または可塑化を促進するために、ヒーターなどを使用して行われます。

加熱された原料は圧縮部に送られ、一定の圧力がかけられます。圧縮によって、原料を所望の形状に形成することが可能です。圧力ローラーやスクリューコンプレッサーなどの機械的な装置を使用して行われます。

成形されたペレットは冷却装置に送られ、ペレットの温度を下げつつ固化を促進させる場合が多いです。冷却には水や冷却ガスなどが使用され、ペレットが適切な硬さを持つようにします。冷却されたペレットはコンベアやバケットエレベーターなどによって、必要な後工程に進められます。

ペレタイザーの選び方

ペレタイザーを選ぶ際には、加工する原料の種類と特性を考慮する必要があります。以下はペレタイザーを選ぶ際に考慮する要素の一例です。

1. 原料

ペレタイザーを選ぶ際には、加工する原料の種類と特性を考慮する必要があります。原料の溶融温度、粘性、可塑性などの特性に合わせて適切なペレタイザーを選ぶことが重要です。プラスチックの場合、異なる種類の樹脂には異なる溶融温度や粘性があるため、特定の樹脂に最適化されたペレタイザーを選ぶ必要があります。

2. カット寸法

ペレタイザーを選ぶ際には、希望するペレットのカット寸法を考慮する必要があります。ペレットの直径や長さなどのカット寸法は、製品の要件や用途によって異なることが多いです。

カット寸法は、ペレタイザーの設計や刃具の構造によって制御される場合が一般的です。適切なカット寸法を実現するために、ペレタイザーの仕様に目を通し、必要なカット寸法がサポートされているか確認します。

3. 処理能力

ペレタイザーの処理能力は、一定の時間枠内における原料の処理量を指します。ペレタイザーを選ぶ際には、必要な処理能力を見積もることが重要です。

処理能力は、原料の供給量や製品の需要に合わせて選択する必要があります。処理能力が十分でない場合、生産ラインの停止や処理遅延が発生する可能性があります。

4. 耐久性

ペレタイザーを選ぶ際には、機械の耐久性とメンテナンス要件も考慮することも重要です。耐久性のある構造と信頼性の高い要素を持つペレタイザーを選ぶことで、長期間にわたる安定した運用が可能となります。また、機械のメンテナンスや清掃作業は定期的に行われる必要があり、適切なメンテナンスプランを策定することが重要です。

ペレタイザーのその他情報

ペレタイザーの方式による呼び方

ペレタイザーは、樹脂やゴム、木材などを各種ペレット形状に加工する装置の総称ですが、いくつかの方式がありそれぞれ別名で呼ばれることもあります。

1. 角ペレタイザー、シートペレタイザー

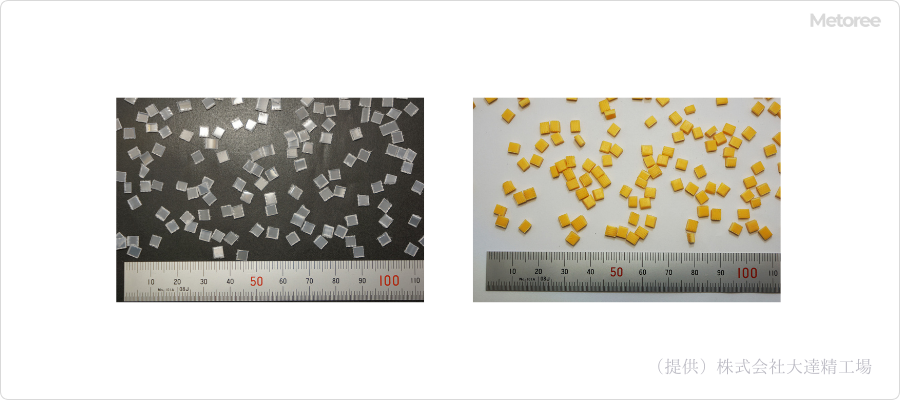

図1. 角ペレタイザー装置

主な対象材料は樹脂やゴムで、シート状の材料を2方向に切断することで、四角形状に切断された材料を得る方式です。

シートが長さ方向に連続して入れば、連続的に角ペレットを得ることができます。一般的な樹脂材料では常温でカットされることが多く、特殊な場合を除き冷却水は使用しません。

図2. 角ペレットの例

2. ストランドカッター、丸ペレタイザー

主な対象材料は樹脂で、主に押出機などから出てくるひも状 (または細長い棒状) の材料を1方向から切断することで、主に円柱形状に切断された材料を得る方式です。

一般的には、カット前の材料 (ストランド) は長さ方向に連続体であることが多く、連続的にペレットを得ることができます。また、樹脂材料のカットでは、カット前に水槽で冷却したり、冷却水を循環させながらカットするなど、水冷しながらカットすることが多いです。

3. 造粒機

造粒機は粒径の小さな粉体、微細粒子、液体を固めて、取扱いが容易な適度な大きさの球状、粒状にする装置のことです。原料の物性、種類、サイズなどに応じて、攪拌式や押出式などの種類があります。基本的には、造粒を行う際は分散液に代表されるバインダーが必要です。

本記事はペレタイザーを製造・販売する株式会社大達精工場様に監修を頂きました。

株式会社大達精工場の会社概要はこちら