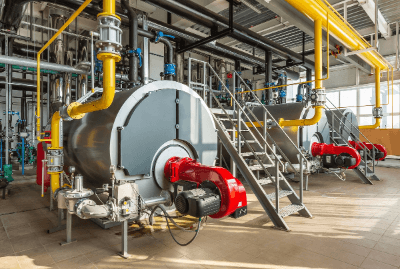

Was ist ein Dampfkessel?

Dampfkessel sind Geräte, die Wasser kochen und es als heißen Dampf abgeben.

Dampfkessel sind Geräte, die Wasser kochen und es als heißen Dampf abgeben.

Die meisten Dampfkessel werden als Wärmequelle genutzt. Sie werden in einer Vielzahl von Bereichen eingesetzt, von der Raumheizung bis zur Sterilisation von Lebensmitteln. Da es sich bei Dampf ursprünglich um Wasser handelt, gibt es nur wenige chemische Gefahren.

Anwendungen von Dampfkesseln

Dampfkessel werden sowohl für industrielle als auch für häusliche Zwecke verwendet. Am häufigsten werden sie jedoch für industrielle Zwecke verwendet. Zu den spezifischen Anwendungen gehören:

- Sterilisierung von Lebensmitteln in der Lebensmittelindustrie

- Erzeugung von Dampf für die Stromerzeugung

- Produkttrocknung in Chemie- und Papierfabriken

- Trocknung von Wäsche in der Reinigung

- Wärmerückhaltung in heißen Quellen und Badeeinrichtungen

- Wärmedämmung von Elektrolyten in der elektrolytischen Verhüttung

- für die Raumheizung und Warmwasserversorgung

Dampflokomotiven sind ein weiteres Beispiel für die Verwendung, da sie ebenfalls über einen eingebauten Dampfkessel zur Erzeugung von Motorleistung verfügen. Allerdings sind sie in den letzten Jahren nur noch selten anzutreffen.

Funktionsweise von Dampfkesseln

Dampfkessel erzeugen in den meisten Fällen Dampf, indem sie durch die Verbrennung von Brennstoff Wasser verdampfen. Der Kessel besteht aus einer Trommel, einer Verbrennungseinheit, einem Rauchabzug und einem Wasserversorgungssystem.

1. Trommel

In der Trommel wird reines Wasser gespeichert, das während des Betriebs ein Gemisch aus Wasser und Dampf ist. Das darin befindliche Reinwasser ist für den Rücklauf bestimmt. Das von der Verbrennungseinheit erhitzte Wasser wird in der Trommel in Dampf und reines Wasser getrennt.

2. Verbrennungseinheit

In der Verbrennungseinheit wird Brennstoff verbrannt. Der Brennstoff wird in regelmäßigen Abständen zugeführt und mit Luft zur Verbrennung vermischt. Sie verfügt über eine Funktion zur automatischen Unterbrechung der Brennstoffzufuhr im Falle von Anomalien wie schlechter Verbrennung oder niedrigem Wasserstand in der Trommel.

3. Schornstein

Der Schornstein ist ein Rohr für die Ableitung der Luft nach der Verbrennung. Der Schornstein ist mit einem Ventilator ausgestattet, um den Luftdurchsatz an die Brennstoffzufuhr anzupassen. Im Schornstein sind Staubabscheider und Entschwefelungs-/Entstickungsanlagen installiert, wenn das Rauchgas einen hohen Anteil an Staub und Oxyden aufweist.

4. Wasserversorgungssystem

Das Wasserversorgungssystem dient der Wasserversorgung der Trommel. In den meisten Fällen wird das Wasser mit einer Wasserförderpumpe oder ähnlichem gepumpt. Enthält das Wasser viele Metallionen, verschlechtert sich der Zustand des Kessels, so dass ein Wasserreinigungssystem angeschlossen werden kann.

Weitere Informationen zu Dampfkesseln

1. Dampfkessel für die gewerbliche Nutzung in der Vergangenheit

Dampf ist für alle verarbeitenden Industrien notwendig, eignet sich aber nicht für den Transport über große Entfernungen. Dampfkessel werden daher fast immer in der Nähe von Bedarfsanlagen aufgestellt.

Papierfabriken und petrochemische Anlagen verbrauchen große Mengen an Dampf, so dass in diesen Anlagen ab etwa 1970 mit fossilen Brennstoffen betriebene Dampfkessel installiert wurden. In vielen Fällen wurde die Stromerzeugung mit der Erzeugung von Elektrizität kombiniert, um den überschüssigen Dampf effektiv zu nutzen.

Seit dem Jahr 2000 ist die Zahl der Anlagen aufgrund der hohen Ölpreise und der gesellschaftlichen Impulse zur Reduzierung der Treibhausgase rückläufig. Da in petrochemischen Anlagen jedoch Öl und Gas als Nebenprodukte anfallen, werden Dampfkessel und Stromerzeugungsanlagen weiterhin effektiv genutzt.

2. Die Zukunft der gewerblichen Dampfkessel

Wasser ist ein sehr effektives Wärmeübertragungsmedium und für die Industrie unverzichtbar. Und da Dampf nach einem Leck wieder zu Wasser wird, hat es in der Regel weniger Auswirkungen auf den menschlichen Körper und die Umwelt als Chemikalien und toxische Stoffe. Außerdem ist es ein Rohstoff, der von der Natur unerschöpflich zur Verfügung steht.

Jüngsten Berichten zufolge ziehen sich einige große Hersteller aus dem Geschäft mit großen Heizkesseln für die gewerbliche Nutzung zurück. Der Grund dafür ist, dass nicht viele neue Unternehmen neue Großkessel im Lande bauen. Dampfkessel für die Stromerzeugung, die mit fossilen Brennstoffen betrieben werden, werden unter dem Gesichtspunkt der Verringerung der Treibhausgase in Zukunft wahrscheinlich zurückgehen. Da Dampf jedoch sehr gute Eigenschaften als Wärmeübertragungsmedium hat, ist es schwer vorstellbar, dass er in Zukunft verschwinden wird.

3. Durchlaufkessel und Kesselbauerdiplom

Rechtlich gesehen muss bei Durchlaufkesseln für die gleiche Dampferzeugung eine geringere Wärmeübertragungsfläche berechnet werden als bei Feuerungsrohr-Rauchrohrkesseln und Wasserrohrkesseln. Wenn die Wärmeübertragungsfläche kleiner als der Normwert gehalten wird, kann sie daher ohne Kesselbauerschein betrieben werden. Wegen dieses Vorteils installieren und betreiben manche Unternehmen mehrere Durchlaufkessel.

Je nach Dampferzeugungsmenge und Druck, die von den Bedarfsanlagen gefordert werden, gibt es jedoch Fälle, in denen nur Durchlaufkessel nicht eingesetzt werden können. Welcher Kessel geeignet ist, wird nach Rücksprache mit dem Kesselhersteller entschieden.

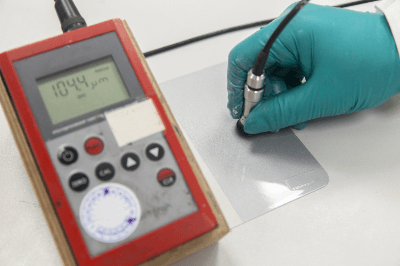

Ein Schichtdickenmessgerät ist ein Gerät zur Messung der winzigen Dicke eines Objekts.

Ein Schichtdickenmessgerät ist ein Gerät zur Messung der winzigen Dicke eines Objekts. Ein Viskosimeter ist ein Messgerät, das hauptsächlich zur Bestimmung der Viskosität von Flüssigkeiten verwendet wird.

Ein Viskosimeter ist ein Messgerät, das hauptsächlich zur Bestimmung der Viskosität von Flüssigkeiten verwendet wird. Pulvermischer sind Geräte zum gleichmäßigen Mischen von Pulvern, die in vielen Industriezweigen wie der Lebensmittel- und Pharmaindustrie unverzichtbar sind.

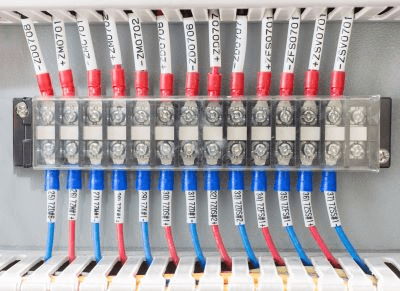

Pulvermischer sind Geräte zum gleichmäßigen Mischen von Pulvern, die in vielen Industriezweigen wie der Lebensmittel- und Pharmaindustrie unverzichtbar sind. Ein Klemmenblock ist ein Gerät zum Anschluss elektrischer Leitungen.

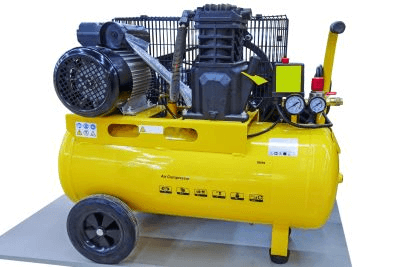

Ein Klemmenblock ist ein Gerät zum Anschluss elektrischer Leitungen. Luftkompressoren sind Geräte, die zur Erzeugung von Druckluft dienen. Die erzeugte Druckluft wird in pneumatischen Geräten verwendet. Der Druck und das Volumen der Luft, die in Luftkompressoren verwendet werden, variieren je nach Verwendungszweck des Luftkompressors. Daher gibt es verschiedene Arten von Luftkompressoren, die Druckluft unter verschiedenen Bedingungen erzeugen.

Luftkompressoren sind Geräte, die zur Erzeugung von Druckluft dienen. Die erzeugte Druckluft wird in pneumatischen Geräten verwendet. Der Druck und das Volumen der Luft, die in Luftkompressoren verwendet werden, variieren je nach Verwendungszweck des Luftkompressors. Daher gibt es verschiedene Arten von Luftkompressoren, die Druckluft unter verschiedenen Bedingungen erzeugen.