¿Qué son las Pinzas de Vacío?

Las pinzas de vacío son herramientas que se utilizan para recoger objetos mediante vacío. Son casi idénticas en función y uso a los productos denominados pinzas de vacío.

En el paquete se incluyen varios tipos de piezas con distintos tamaños de ventosas, diámetros de boquilla y curvaturas.

De este modo, se puede utilizar la combinación óptima en función del tamaño y la forma de la superficie plana del objeto que se va a aspirar.

Las ventosas están fabricadas con caucho de silicona u otro material aislante, por lo que son ideales para tareas en las que hay que evitar la electricidad estática.

Usos de las Pinzas de Vacío

Estas se utilizan para pellizcar con los dedos o al vacío piezas que no se pueden agarrar con las pinzas normales.

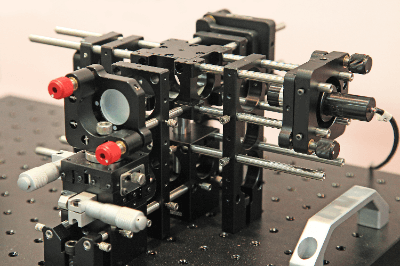

- Objetivos de Cámaras, Telescopios, Microscopios, etc.

El montaje, desmontaje y mantenimiento pueden llevarse a cabo sin rayar las lentes y cristalería vulnerables. - Piezas Esféricas y de Formas Complejas

Para la fabricación y el montaje de equipos de precisión, así como piezas de plástico para maquetas, piezas transparentes y cuentas. - Chips y Piezas de Circuitos Integrados y Componentes Electrónicos

Como se utiliza caucho de silicona u otro material aislante para la parte de succión, también se puede utilizar para objetos en los que la electricidad estática sea un problema. - Pilas y otros Objetos Difíciles de coger con Pinzas

- También se pueden adsorber Pegatinas Finas y Láminas

Principio de las Pinzas de Vacío

Las pinzas de vacío tienen una cámara de aire interna que puede comprimirse con la punta del dedo. Con la cámara de aire comprimida, la punta de la pinza se presiona contra el objeto y luego se suelta, creando un vacío en la cámara de aire y atrayendo el objeto.

Algunas pinzas pueden acoplarse y desacoplarse presionando y soltando el orificio de aire con el dedo, mientras que otras pueden manejarse sujetándolas por la empuñadura. Estas últimas, en particular, pueden utilizarse con guantes y se ven menos afectadas por el ángulo de la mano que sujeta la pinza.

También hay productos con forma de jeringuilla que utilizan la fuerza de un muelle para crear el vacío al golpear. Son compactos y baratos, lo que facilita su transporte. Al carecer de mecanismo de bloqueo, no son adecuadas para mantener el vacío en su sitio, pero son muy ligeras y fáciles de manejar. Además de las pinzas de vacío manuales, también existen pinzas de vacío que se conectan a una fuente de alimentación y utilizan aire.

Éstas pueden utilizarse simplemente conectándolas a una fuente de alimentación y encendiéndolas, y muchas de ellas tienen un mecanismo sencillo para que el ruido de funcionamiento no resulte molesto.

Al utilizar una fuente de alimentación, son menos portátiles, pero se caracterizan por su gran potencia de aspiración. Tenga en cuenta que no pueden utilizarse para la aspiración de polvo, ya que las partículas de polvo pueden obstruir los filtros internos y otras partes de la máquina.