Qu’est-ce qu’un filtre à vide ?

Un filtre à vide est un filtre qui élimine les minuscules particules et les contaminants de l’air.

L’installation d’un filtre à vide dans la conduite est nécessaire car l’eau, la poussière et d’autres contaminants peuvent pénétrer dans la pompe à vide, ce qui entraîne des dommages et une détérioration de l’équipement. Les filtres à vide peuvent également être utilisés pour éliminer les particules et les produits chimiques nocifs, protégeant ainsi la santé et la sécurité des travailleurs et minimisant l’impact sur l’environnement.

Utilisations des filtres à vide

Il existe une large gamme de filtres à vide, depuis ceux adaptés aux lignes de vide jusqu’aux filtres pouvant être utilisés pendant de longues périodes dans des lignes et des pompes plus importantes.

1. Installations de recherche et laboratoires

Les filtres à vide de haute performance sont utilisés dans les milieux de la recherche et de l’expérimentation pour empêcher la contamination externe telle que les micro-organismes et la poussière. Dans les cultures cellulaires et les expériences biologiques, il est particulièrement important de minimiser les effets des particules étrangères microscopiques.

2. Fabrication de produits électroniques

Dans la fabrication d’équipements électroniques, il est important d’empêcher la pénétration de particules fines. Les filtres à vide sont utilisés dans les processus de fabrication tels que les circuits intégrés et les écrans à cristaux liquides afin d’améliorer la qualité et la fiabilité des produits.

Parmi les autres types de filtres à vide, citons les filtres à faible résistance de la tuyauterie lors de l’installation, qui sont utilisés lorsqu’un niveau de vide stable est requis, et les filtres à vide de grande taille, capables d’aspirer de grandes quantités de poussière. Cela leur permet d’être utilisés dans une large gamme d’applications, y compris les systèmes d’échappement industriels et les espaces intérieurs tels que les maisons et les bureaux.

Ils sont également incorporés dans les purificateurs d’air qui collectent efficacement les particules en suspension dans l’air, le pollen et la poussière, fournissant un environnement d’air propre et contribuant à réduire les symptômes d’allergie et à préserver la santé.

Principe des filtres à vide

L’avantage d’utiliser des filtres à vide est qu’ils peuvent contribuer à la protection de la santé des personnes et de l’environnement. En effet, il s’agit d’une technologie supérieure qui utilise un processus physique pour collecter les particules fines de l’air et fournir un air plus propre.

Leur grande efficacité et leur fiabilité font des filtres à vide un élément indispensable de la société moderne.

1. Différence de pression

Les filtres à vide utilisent les différences de pression. Les filtres à vide maintiennent généralement une pression élevée d’un côté et une pression faible de l’autre. L’air traverse donc le filtre dans le sens haute pression – basse pression.

La différence de pression, lorsque l’air passe du côté haute pression au côté basse pression, permet de réparer facilement les particules, qui restent dans le matériau filtrant lorsqu’elles traversent le filtre.

2. Efficacité des filtres à vide

L’efficacité des filtres à vide est liée à la conception du matériau, à la taille des pores et à la vitesse d’écoulement de l’air. Les filtres à vide de haute qualité se caractérisent par leur conception qui permet de collecter efficacement les particules les plus petites.

Comme l’eau et la poussière s’accumulent dans le boîtier en cas d’utilisation continue du filtre à vide, le boîtier ou l’ensemble du filtre à vide doit être remplacé à intervalles réguliers. Plus le bac à poussière est grand, moins le filtre doit être remplacé souvent. L’utilisation d’un filtre à vide doté d’un grand bac à poussière est donc recommandée pour les systèmes qui maintiennent le vide en permanence.

Certains filtres sont dotés d’un bac à poussière qui peut être retiré d’un simple geste, ce qui empêche la poussière de s’éparpiller pendant le processus de remplacement.

Structure des filtres à vide

Les filtres à vide éliminent l’eau et la poussière de l’air aspiré lors de la dépressurisation. Les particules en suspension dans l’air peuvent se déplacer librement dans l’air normal, mais lorsqu’elles traversent le filtre, elles sont retenues par les pores et les mailles du matériau filtrant. Les impuretés et les particules en suspension dans l’air sont donc retenues par le filtre.

Comment choisir un filtre à vide ?

Il existe différents types de filtres à vide, en fonction de la taille de la conduite de vide. Il peut s’agir de filtres dont la maille interne peut être lavée et réutilisée, de filtres jetables ou encore de filtres dotés de boîtiers à poussière de différentes tailles.

Certains filtres à vide sont également disponibles dans des tailles plus petites. Les petits filtres peuvent être raccordés directement au tuyau d’aspiration et sont également très utiles pour les systèmes d’aspiration à cycle élevé.

Notez que les performances de collecte de chaque filtre varient en fonction des substances telles que l’eau, la poussière et l’huile. Il est donc important de sélectionner le filtre à vide adapté à l’application.

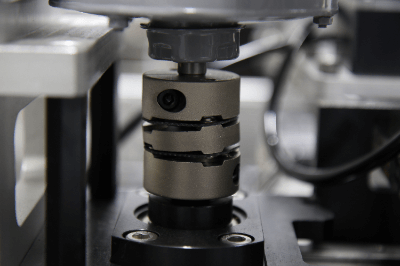

Eine Kupplung, die eine Drehkraft zwischen zwei rotierenden Wellen überträgt, wird als Kupplung (Wellenkupplung) bezeichnet, und eine Oldham-Kupplung ist eine Wellenkupplung, die Fluchtungsfehler und Exzentrizität der beiden Wellen ausgleichen kann.

Eine Kupplung, die eine Drehkraft zwischen zwei rotierenden Wellen überträgt, wird als Kupplung (Wellenkupplung) bezeichnet, und eine Oldham-Kupplung ist eine Wellenkupplung, die Fluchtungsfehler und Exzentrizität der beiden Wellen ausgleichen kann.